Nachdem ich nun endlich eine Buchen-Leimholzplatte in die schiefe Ecke neben dem Spülenschrank eingepasst hatte, entstand darunter ein großer toter Raum, der nur durch den schmalen Spalt zwischen den Schränken von vorn zugänglich ist.

Nun hat man ja allerlei Hausrat und Vorräte die untergebracht werden müssen, deshalb kann das so nicht bleiben.

Den Spülenschrank konnte ich noch ein wenig verrutschen, zumindest ca. 10 zentimeter, so weit es die Wasser- und Abwasseranschlüsse und der Abstand zur Kammertür zuließ.

Viel hat es nicht gebracht, der Abstand zwischen den Türen der beiden Schränke ist nur etwa 25-30cm.

Wie sollte man den Platz da nutzen?

Ich habe mich für ein drehbares Regal entschieden.

Nachdem der Gedanke daran längere Zeit in meinem Kopf herumspukte und ich mir bereits einem Jahr von einem Arbeitskollegen ein großes altes Radlager-Kugellager mitbringen ließ, dass nicht mehr gebraucht wurde da nicht mehr klar war zu welchem Ostblock-Fahrzeug es passen könnte, lief mir nun noch eine 50cm große Sperrholz-Kabeltrommel über den Weg.

Gerade mal ein paar Monate später 😀 habe ich diese dann mal übergeschliffen und mit Leinöl geölt, da ich wegen dem neuen Wohnzimmertisch sowiso Schleifmaschine und Holzöl bei der Hand hatte.

Doch wie weiter?

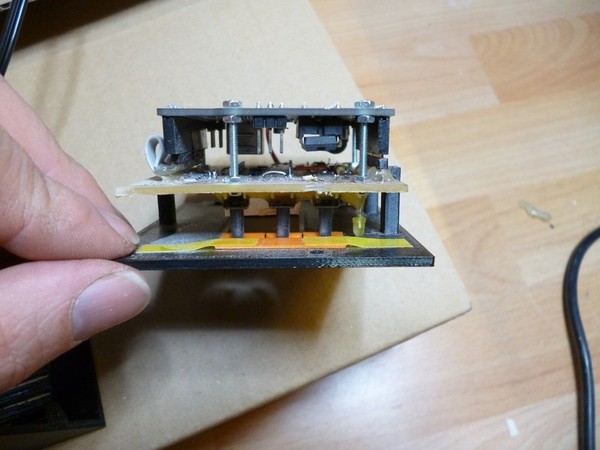

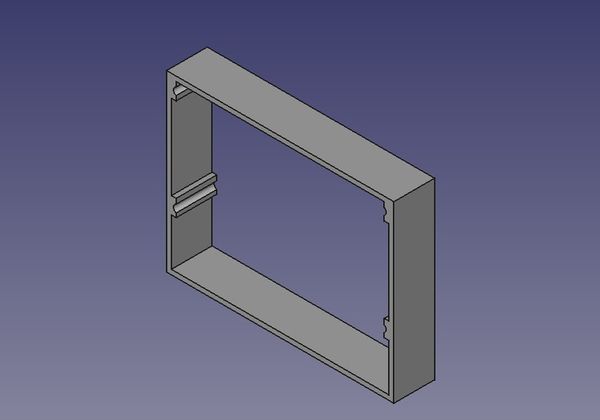

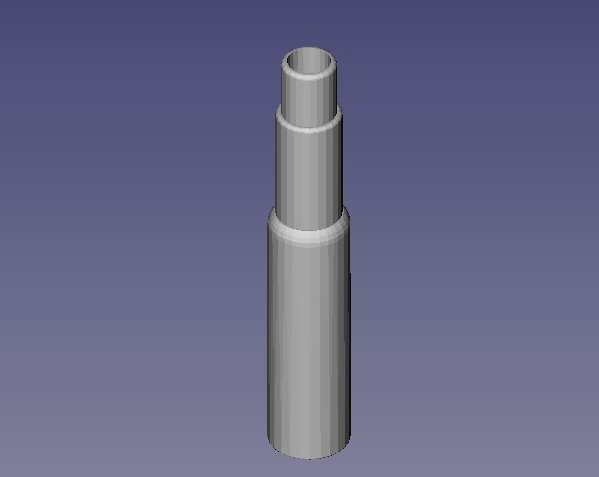

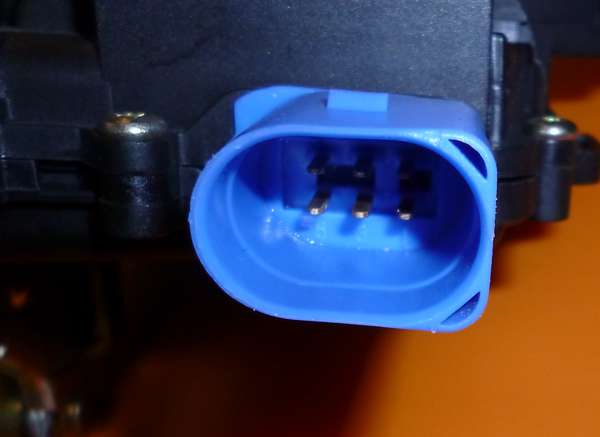

Nun, der mittlerweile angeschaffte 3D-Drucker half mir weiter: Ich war nun auch ohne Drehbank in der Lage, einen passenden Lagersitz für das Kugellager herzustellen. Als Achse habe ich ein einfaches 1m langes Eisenrohr 30x2mm bestellt und gehofft die angegebenen +/- 0,5mm Toleranz fallen negativ oder neutral aus, damit es in das 30mm Auge des Lagers passt.

Pustekuchen. Das Rohr war Oval, zwischen 30,0 und 30,3mm Außendurchmesser.

Nach sehr abenteuerlichen Methoden das Rohr in Rotation zu versetzen und Schleifmittel und Feilen hin position zu bringen, konnte ich die beiden Teile zusammenfügen. Durch „passung“ steckt und hält es nun zusammen.

Der Kugellagerhalter war weniger aufregend, nach einem Malheur beim ersten Druckversuch ist gleich ein brauchbares Teil herausgekommen.

Das Lager ließ sich eindrücken und hält auch hier durch Formschluß in seinem Sitz.

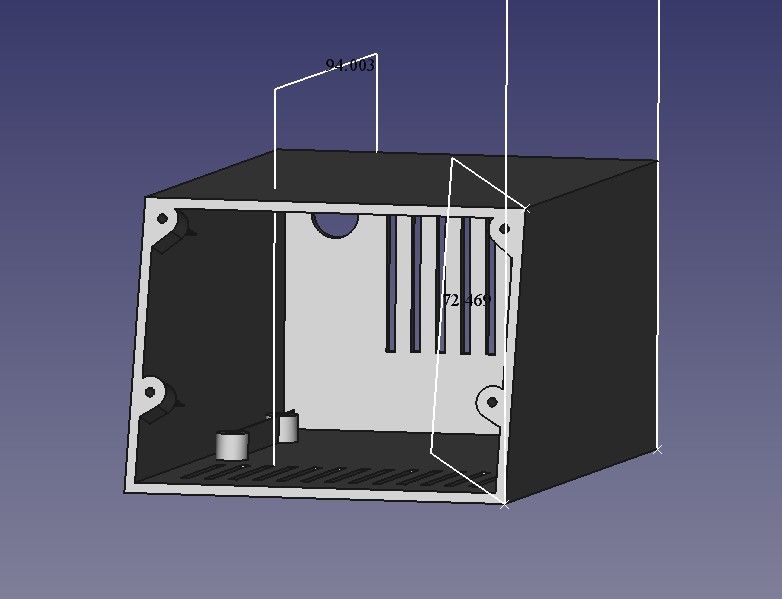

Da das natürlich alles nicht so genau und solide wie eine richtige Metallbaukonstruktion ist, wird die Welle oben nochmal gegen Querkräfte abgefangen. Dazu habe ich einen Adapterring gedruckt um ein 608 Kugellager im Inneren am oberen Ende des Rohrs zu befestigen. Eine 8er Schraube kann dann einfach von oben in das Lager gesteckt werden, es kommen ja keine großen Kräfte drauf. Um den Adapterring einsetzen zu können habe ich die innenliegende Naht des Stahlrohres mit dem Stabschleifer abgeschliffen.

So dreht sich nun die gesamte Achse und steckt unten in einem großen Kugellager, und hat oben ein kleines Kugellager für die Qeurkräfte. Das große Kugellager ist zwar ein Radialkugellager, welches in die falsche Richtung belastet wird, aber es ist sowas von überdimensioniert das mich das wohl überlebt.

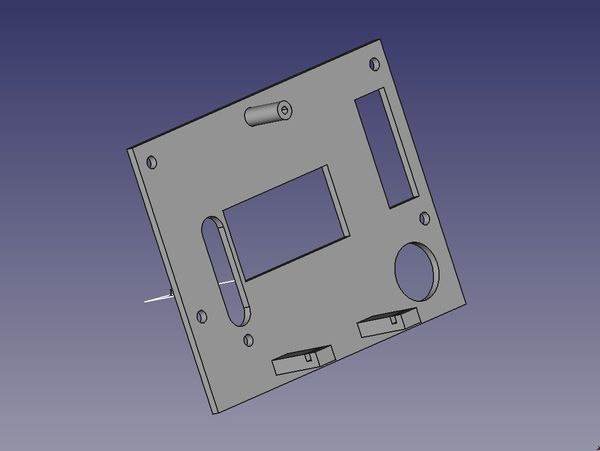

Die Kabeltrommel als rundes Regal mit 2 Böden hat leider im Zentrum viel zu große Löcher.

Daher hab ich aus Reststücken vom Fußbodenlaminat (das Zeug nimmt ja auch nur Platz weg und setzt Staub an) mit der Lochsäge Scheiben ausgeschnitten, die den Zwischenraum ausfüllen. Eine kleinere Scheibe für das Loch, und eine etwas größere Scheibe damit das ganze nicht durchfällt.

Die beiden Scheiben aus dem Trägermaterial vom Laminat, eine Art Holzfaserplatte habe ich wegen der Beschichtungen dann mit fasergefülltem Epoxidharz zusammengeklebt, und nach der Aushärtung die Scheiben mit MS-Polymer in die Kabeltrommel eingeklebt.

Damit die Trommelunterseite nicht am großen Kugellager auf der äußeren Lagerschale schleifen kann, musste noch eine Distanzscheibe zwischen Kabeltrommel und innerer Lagerschale eingefügt werden. Nun ist M30 nicht gerade eine Größe, zu der man im Haushalt eine Unterlegscheibe findet. Aber was solls, das geht auch aus Plaste. Also kurz mit dem 3D-Drucker eine Scheibe gedruckt. Viel muss es ja nicht aushalten, da oben die Kabeltrommel flächig aufliegt und unten der Druck direkt auf die dicke innere Kugellagerschale weitergereicht werden kann.

Ursprünglich wollte ich das untere Kugellager auf eine Platte befestigen, und diese dann mit Gummi oder sowas am wegrutschen sichern. Da ich aber das obere Ende der Drehachse sowiso mit einem Kugellager versehen habe und dort ohnehin einen Halter brauche, kann ich das untere Ende auch genauso mit dem schweren Spülenschrank verschrauben, damit die Leimholzplatte oben herausnehmbar bleibt (zum Beispiel zum Saubermachen der Ecke).

Soweit sogut, alles dreht sich sehr leicht. Die Trommel habe ich nicht fest mit der Welle verbunden. Aufgrund der guten Lagerung reicht die Reibung der Kabeltrommel auf dem Distanzring unten völlig aus, um die Welle mitzudrehen.

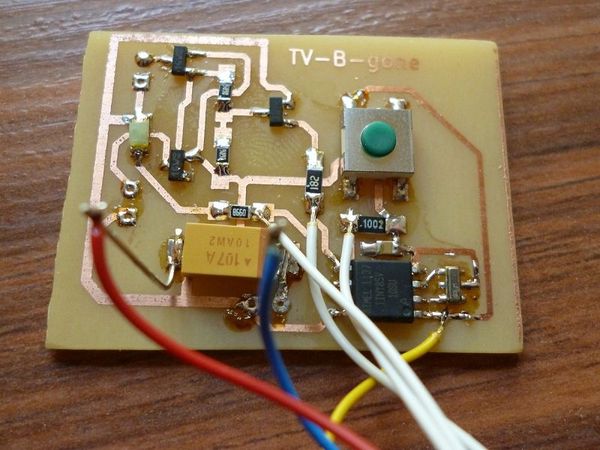

Doch selbstverständlich fehlt noch etwas in der dunklen Ecke: Licht!

Und das kann ja wohl schlecht so altmodisch mit einem mit der Hand umständlich zu bedienenden Schalter gesteuert werden.

Das muss automatisiert werden.

Und Led-klebeband ist ja auch noch welches da. 12V Strom gibts an der Stelle ohnehin aus einem sparsamen Schaltnetzteil für das Küchenradio

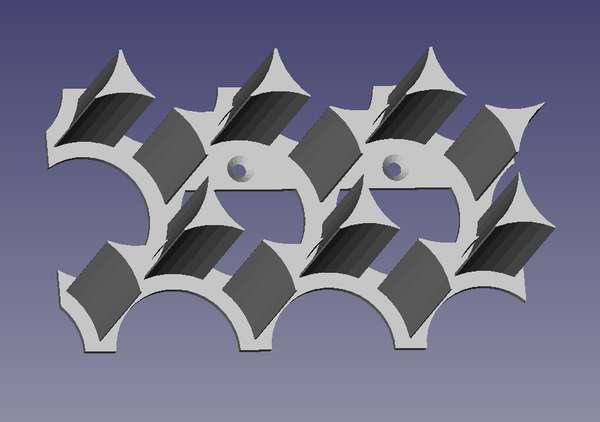

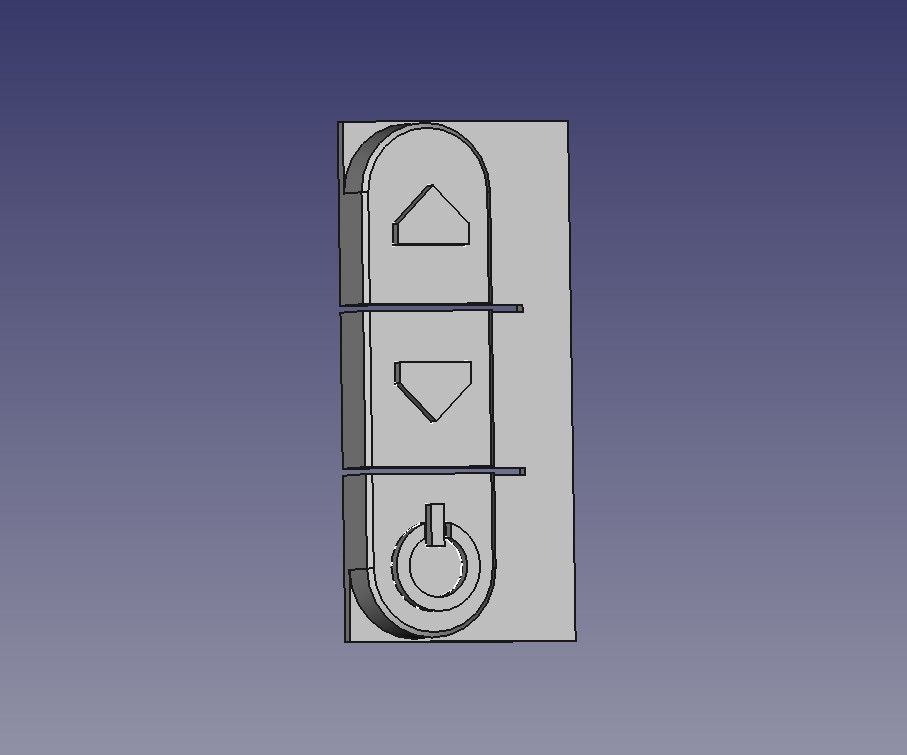

Da das ganze ja ein drehbares Regal ist, wär es gut, wenn das Licht angeht wenn man es dreht. Also das ist ja mal einfach: Eine Nockenscheibe, die eine fast komplett umlaufende Schaltnocke hat, und ein Mikroschalter, der das Licht an macht. In einer position geht das Licht aus. Das ist sehr praktisch, weil das Regal so immer in dier gleichen Position „abgestellt“ wird, und wenn man einmal weiß was vorn drann steht, muss man nicht erst drehen und suchen, und braucht auch kein Licht, sondern greift einfach hin.

Perfekt.

Und so siehts fertig aus:

Naja.

Fast fertig. Ein bisschen niedrig, die Trommel.

Und so muss ich wieder Ausschau halten, bis mir wieder mal eine über den Weg läuft, die auch 50cm Durchmesser hat. Aber das ist ja, wenn man die gesamte Laufzeit des Projekts betrachtet, nur eine Frage der Zeit.