Ich bin jetzt auch unter die Plastemetze gegangen und habe einen 3D Drucker angeschafft.

(Werksfoto CTC)

Nachdem die ersten für den Privatmann bezahlbaren Geräte vor ein paar Jahren für amtliche 2000 Euro über den Ladentisch gingen, sind die Preise inzwischen deutlich gesunken. Für 800 Euro gabs letztes Jahr den Vellemann K8200 als Bausatz, und nun um 500 Euro einen Nachbau des Replicator 2 aus China als Fertiggerät. Der CTC 3D Drucker oder auch den Flashforge Creator, die offenbar baugleich sind. (Preise Stand 2014)

Diese Seite wird sicher laaaang, deshalb hier die Links zu den Absätzen nach unten.

Technische Daten / Ersatzteile

Inbetriebnahme

Technische Verbesserungen

Software

Stützstrukturen (Support/Raft)

Materialfragen

Drucker-Elektronik

Eigene 3D Objekte

Technische Daten und Ersatzteilquellen zum CTC 3D Drucker

Systemspannung: 24V (Netzteil, Motoren und alle Lüfter)

Verwendete Linearlager: LM8SUU 8x15x17mm (nicht LM8UU mit 24mm länge!)

Ersatzteile gibts hier: http://kolobus.co.uk/collections/spare-parts?page=1 und auf ebay ect.

Steuerungsplatine: MightyBoard Ver. 1.5

Ersatz-motorkabel (Kabelbruch): http://www.3dprima.com/de/zubehor/ersatzteile/wanhao/wanhao-step-motor-cable.htmlhttp://www.3dprima.com/de/zubehor/ersatzteile/wanhao/wanhao-step-motor-cable.html

Die verwendeten Steckverbinder am Motorkabel: Leiterplattenseite: VH-Steckverbinder mit Rastermaß RM 3,96mm

Motorseite JST-XH 6 Stecker

Temperaturmessung: Heizbett: 100k NTC (Bauform wie 1n4148, es passt auch SMD 1206 auf separaten Lötpads)

Wird oft seitens zulieferer mit 47k NTC ausgeliefert und zeigt dann zu hohe Temperaturwerte an.

Extrudertemperatur: K-Type Thermoelement mit M3-Ringöse

Extrudertyp: MK8

Extruderdüse: 0,4mm Bohrung

Im Gegensatz zu anderen Druckern ist die Düse innen auf 3mm aufgebohrt und enthält ein Stück Teflonschlauch als Filamentführung.

Normale MK8 Düsen haben innen ein kleineres Loch und müssten auf der Drehbank aufgebohrt werden.

Wenn man den Teflonschlauch so kurz macht, das er oben Bündig auf der Düse aufsteht, kann man die MK8 Düsen benutzen.

Zum Firmwareupdate „Wanhao Duplicator4“ als Hardware wählen.

Ersatz-Druckdüsen:

Mit etwas Geschick und einem Schraubstock um die Düse gerade einzuspannen, oder der Ständerbohrmaschine mit Maschinenschraubstock kann man das Loch auch manuell aufbohren, Bohrtiefe 11,1mm. Länge des Teflon-Inliners: 35mm. Teflon-Schlauch außen 3, innen 2mm.

Dann sind die leichter erhältlichen MK7 Düsen auch geeignet.

Alternativ kann man den Teflonschlauch auf 24,9mm einkürzen und ganz noch oben schieben. (noch nicht getestet)

Inbetriebnahme des CTC 3D Druckers

Wer sich mit dem Gedanken der Anschaffung trägt sollte den Begriff Fertiggerät etwas weiter auslegen.

Nach dem Auspacken aus dem riesigen Karton muss nach abschneiden der vielen Kabelbinder zur Transportsicherung der Druckkopf noch von unten durch die Halterung angeschraubt werden. Eine Anleitung zur „mechanischen“ Inbetriebnahme suchte ich vergebens.

Nachtrag: Zum baugleichen Flashforge Creator gibts hier eine englischsprachige Anleitung: http://www.3duniverse.org/2014/07/12/creator-x-ultimate-guide/

Mitgeliefert ist eine SD-Karte. Auf der SD-Karte ist der Treiber für den USB-Anschluß des Druckers und etwas Software für den Start.

Zur Inbetriebnahme des Druckers ist es notwendig im Menü des Druckers zu stöbern, dort findet sich ein Setup-Script, welches einem per Hinweisen und Anleitungen auf dem LCD-Display die nötigen Hinweise gibt.

Doch zurück zum „Fertiggerät“. Im Grunde könnte man nach der Ersteinrichtung, also Einführen des Filaments und Einstellen der Platte auf der Plattform mit den Flügelschrauben auf der Unterseite bereits losdrucken, jedoch hat man dann nicht lange Freude.

Folgende Schwachstellen sollten gleich zu Beginn ausgeräumt werden:

Auf der Oberseite des Druckkopfes befindet sich eine Schraube mit einer breiten Unterlegscheibe, um die mit einem Kabelbinder der Kabelbaum des Doppeldruckkopfes angezurrt ist. Beim Drucken bewegt sich der Schlitten aber schnell hin und her, wodurch die Unterlegscheibe die ganze Zeit an den Leitungen scheuert. In kurzer Zeit ist dann das erste Zeug kaputt.

Um diese Stelle erstmal zu entschäfen, kann man dieses Teil hier ausdrucken und mit dieser Schraube dort festschrauben.

Kabelhalter bei Thingiverse. Das reicht fürs Erste und ist schnell erledigt, wer will kann ja später hier nochmal ansetzen.

Der schwarze Schlauch unten verringert das Biegemoment an der Befestigung.

Am Schlitten rechts ist das Kabel für den Endschalter und den Schrittmotor in eine Rille des Halters der Parallelführung eingeklemmt. Genau an der Stelle, wo das freiliegende Kabel in die Rille eintritt wird es ständig geknickt, wenn der Drucker druckt.

Nach einer russischen Lösung habe ich hier dann schließlich eine Kabelschleppkette gedruckt, die den Biegeradius begrenzt.

Ich habe diese hier gedruckt, musste aber viel Nacharbeiten bis es leichtgängig war. Befestigt habe ich es am Schlitten mit einem Blechwinkel, und das andere Ende an der Holzseitenwand direkt verschraubt. Die Stecker auf der Motor/Endschalterseite sind klein genug um sich durch die Kette fädeln zu lassen.

Fotos von so einem Umbau findet man hier in Fingers Forum.

Die Führung des Filamentfadens mit den hinten angeschraubten Rollen bietet einigen Spielraum zur Verbesserung. Das beginnt beim Material des Führungsschlauches (Weich-PVC?), der starke Haftreibung mit dem Filamentfaden aufbaut. Dabei kann es zur Materialunterversorgung des Druckkopfes kommen und der Druck löst sich dann an einer fehlgedruckten Schicht auseinander. Abhilfe wäre hier ein Teflonschlauch, der für wenige Euro in den eigenen Briefkasten kommt.

Trotz dieser Maßnahme ist die hintere Halterung der Schlauchenden eine Fehlkonstruktion, weil diese mit ein paar cm Abstand zur Rückwand auf etwa Rollenmitte befestigt werden müssten.

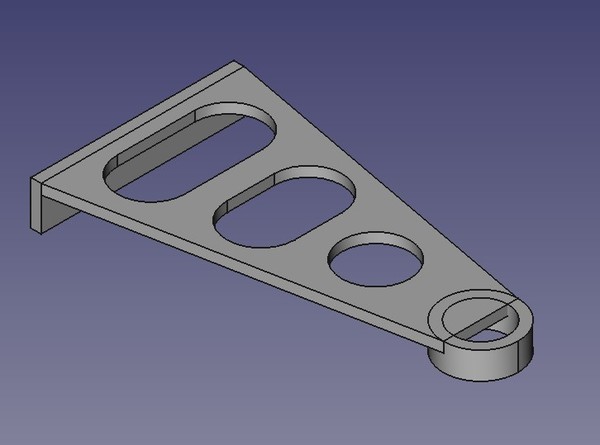

Daran weiterzubasteln habe ich aufgegeben und die Rolle einfach unten am nächsthöheren Regalboden aufgehängt. Mit meinem ersten selbstentworfenen 3D Konstruktionsteil.

Der Zapfen am Ende passt genau in den Innendurchmesser der Filamentspulenhalterohre.

So sieht es dann im Endzustand aus:

Der Faden kann so ganz ungestört von oben in den Druckkopf reinlaufen, oben habe ich nur 2cm Teflonschlauch stecken.

Um Teile drucken zu können, die Überhänge oder Brücken haben, gibt es zwei Möglichkeiten: das Drucken von Support-Strukturen (kann im Slicer aktiviert werden, das Stichwort lautet „Raft“), oder das Installieren eines Lüfters zum Kühlen des Werkstückes.

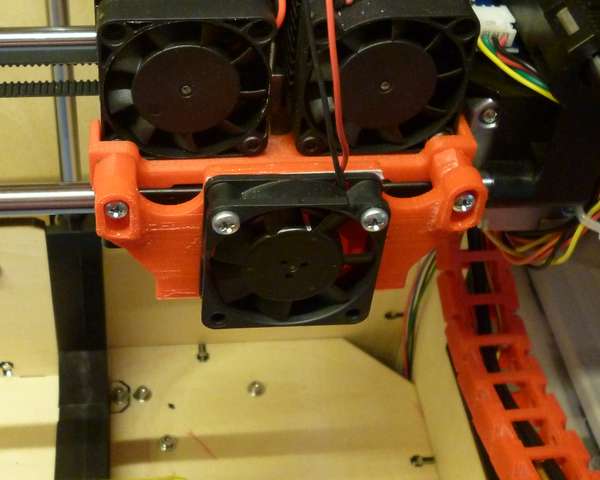

Es existiert eine Vielzahl verschiedener Luftdüsen um die Kühlung zum Werkstück zu bringen. Mitgeliefert wird vom Hersteller leider keine. Für den Doppeldruckkopf beim CTC Drucker bietet sich folgende Düse an:

http://www.thingiverse.com/thing:295317.

Um die Düse auf den Schlitten des Druckkopfes aufrasten zu können passt dieser Clip:

http://www.thingiverse.com/thing:350649.

Das breite Teil muss einmal gedruckt werden, die Distanzhülse zwei mal. Man benötigt noch zwei M3 Schrauben und zwei Muttern.

Die Luftdüse ist so konstruiert, das sie auch ohne Lüfter erfolgreich gedruckt werden kann (Raft/Support ausschalten!).

Im montierten Zustand sieht das dann so aus:

Zum automatischen Einschalten des Lüfters ist der Schalttransistor auf der Steuerungsplatine leider nicht bestückt. Da gibts aber einem mod. Google hilft! Ich mache es bisher manuell, nachdem die erste Schicht oder zweite auf dem Heizbett liegt. Einschalten gleich zu Druckbeginn führt zur Ablösung des Werkstücks vom Heizbett.

Wackelnde Parallelführungen.

Ich habe bei meinem Drucker spiel in den Aufnahmen der Führungsstangen für die Linearlager festgestellt.

Es liegt an zu groß ausgelaserten Löchern oder zu weichem Holz, wo sich das lose vibriert.

An der Z-Achse ist definitiv die originale Befestigung zu locker.

Auf http://www.thingiverse.com/thing:18813 kann man die STL-Dateien für den 3D Druck herunterladen. (Zip-Datei mit STL)

Z-Achse: Makerbot_Replicator_including_canopy – MP2407-Thing-O-Matic_2_Extended_Rod_Guide_Ring-1.STL

X/Y Achse: Makerbot_Replicator_including_canopy -MP2375-Thing-O-Matic_2_Cut_Rod_Guide_Ring-1.STL

In den Foren wird z.T. auch über wackelnde Lager der in der Holzseitenwand eingelegten Kugellager der Koppelwellen geklagt, meine scheinen aber spielfrei eingesetzt zu sein.

Weitere Hinweise hier: http://www.thingiverse.com/thing:271656

Fehlerhafte position der Bohrungen auf dem Extruder. Die Löcher für den Einzug des Filament werden vom „Schlauchhalter“ auf dem Druckkopf nicht mittig getroffen. Deshalb erschwert sich der Materialeinzug. Eine neue Abdeckplatte muss hergestellt werden.

Fehlerhafte Temperaturanzeige des Heizbettes: Bei Raumtemperatur werden 20-25 grad zu viel angezeigt.

Der NTC-Sensor ist ab Werk mit dem falschen Bauteilwert (47k) bestückt. Richtig ist 100k. Es passt der SMD1206 Sensor vom Velleman K8200 oder ein beliebiger NTC mit 100k, der entsprechend mechanisch dann passend montiert werden muss.

Biegsame Plattformbefestigung – Plastik-Haltearme

Leider vibriert die Plattform im 3D Drucker, besonders wenn vorn am Rand gedruckt wird. Auch hat man so seine Sorge, wenn Drucke stark am Druckbett haften und eine gewisse Kraft zum Lösen erforderlich wird. Beim ABS-Druck mit geschlossenem Druckgehäuse sorgt die Wärme für zusätzliche Erweichung der Haltearme.

Die einfachste Variante sind Metallverstärkungen, die an die Plastearme angebracht werden können.

z.B. diese: http://www.ebay.de/itm/271435645223

Software zum 3d Druck. Für mich ist es wichtig, auf Linux arbeiten zu können. Freeware darf es auch ganz gerne sein.

Daher bleibt nicht viel Auswahl für das 3D CAD Programm.

Ich habe FreeCAD gewählt.

Momentan läuft das ganze Zeug noch auf einer Windows XP Maschine.

Hilfreich hat sich Solidimension SDview erwiesen, mit dem man „fertige“ STL-Dateien mit mehreren Teilen wieder vereinzeln kann, oder ein Teil mehrfach ausdrucken, u.s.w.

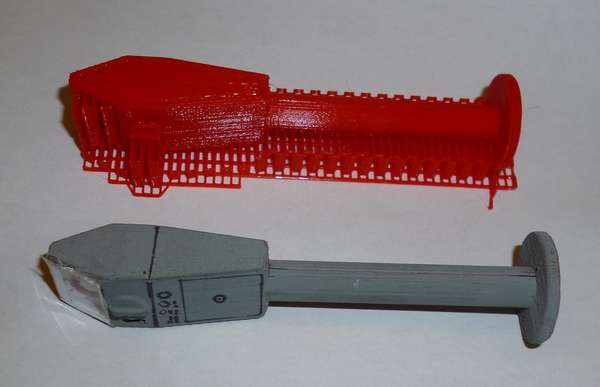

Druckt man 3D-Teile mit Überhängen, kann es passieren dass das geschmolzene Plastematerial aus der Extruderdüse einfach nach unten durchsackt und nur Spaghetti herauskommen. Dann wird das Einschalten der Stützstrukturen notwendig.

Auch Teile mit in der Luft liegenden Stücken können so gedruckt werden.

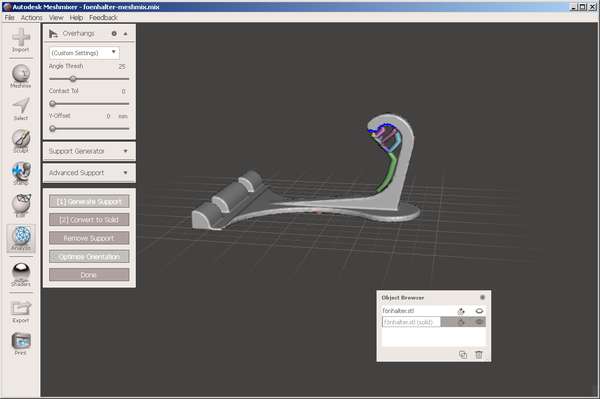

Hier ein Beispielbild:

Die Stützstrukturen werden dabei vom Slicer automatisch generiert und sind in der Vorschau nicht zu sehen.

Man kann aber den erzeugten GCode mit den Druckbefehlen bei http://gcode.ws online ansehen. Dort werden die generierten Stützstruktren sichtbar.

Leider ist der Algorhytmus noch nicht so perfekt und es wird sehr Material in die Stützstrukturen gedruckt. Auch ist es ein großer Aufwand die ganzen Dinger wieder abzuknippeln und die Oberfläche nachzubearbeiten. Außerdem macht es einen haufen Dreck, und das Material ist derartig schlecht zu bearbeiten das das keinen Spaß macht.

Dass muss doch irgendwie besser gehen, dachte ich mir. Tatsächlich brachte die Suche im Weltnetz etwas hervor:

Autodesk Meshmixer. Eine Freeware.

Mit dieser kann man die STL-Datei laden, die Überhänge analysieren und Stützstrukturen generieren.

Youtube bietet ein sehr schönes Videobeispiel: https://www.youtube.com/watch?v=_dWcfZNsE94.

Herauskommen kleine Stützstreben mit noch kleineren Auflagepunkten. Im Gegensatz zu den oben sichtbaren sehr großen Stützstruktren kann es auch so aussehen:

Schrumpfung des Werkstückes.

Das erhitze Material schrumpft beim Abkühlen. Deshalb ist es nötig, bei Teilen bei denen Maßhaltigkeit gefordert ist, vor dem Drucken das Teil entweder etwas größer zu skalieren, oder bereits bei der Konstruktion entsprechende Toleranzen vorzusehen.

Leider ist die stärke der Schrumpfung nicht immer vorhersehbar.

Ich habe eine Ladeschale für einen Geräteakku mit PLA gedruckt, die mit 0,4mm Übermaß (auf 47mm) konstruiert war. Leider ist das Werkstück beim Abkühlen um 1,6% geschrumpft. Der Akku ließ sich nicht einschieben. Ein erneuter Druck mit Skalierung 1.02 (also 2% größer) ließ sich nicht vermeiden.

Generell habe ich festgestellt, das massive Teile deutlich stärker Schrumpfen als Dünnwandige, oder Teile mit geringem Füllungsgrad.

Beim drucken mit ABS ist die Schrumpfung noch deutlich größer.

Zu diesem Thema wird es wohl gewisse Erfahrung brauchen, um im Vorfeld bei der Konstruktion die Auswirkungen einschätzen zu können.

Drucker-Elektronik

Ein kurzer Blick auf die Spannungsversorgung:

Unten links kommt der Strom vom 24V Netzteil. (Die 24V Schiene versorgt die Motoren und die Heizelemente.) Darüber befindet sich eine SMD-Sicherung. (eingekreist)

Links davon ein Elektrolytkondensator (das dicke schwarze zylindrische Teil).

Von dort aus gehts zum Spannungsregler. Es ist ein Schaltregler L5970A, der die 5V Spannung für die Elektronik und das LCD erzeugt.

Aus der 5V Spannung wird mit dem kleinen 3-beinigem IC mit Kühlfahne mit der Aufschrift 2920 noch eine Spannung von 3,3V für die CPU erzeugt.

Für alle Spannungen ist eine LED auf der Platine, die aufleuchtet wenn die jeweilige Spannung anliegt.

Leuchtet nur noch die 24V LED, dann ist der Schaltregler kaputt, und vermutlich auch die Sicherung.

Den Schaltregler bekommt man für 1,45 Eur (Stand 05/2015) bei Reichelt Elektronik.

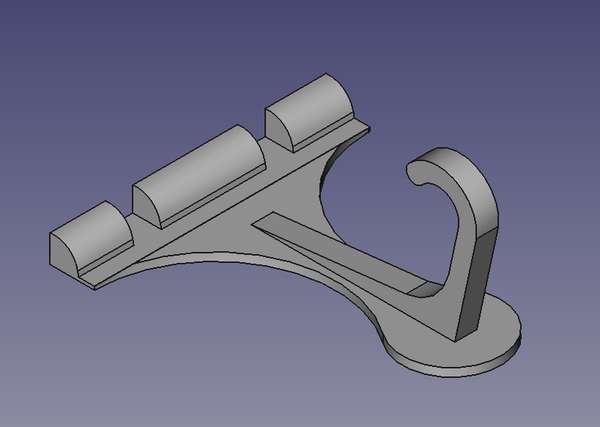

Fönhalter – Haken für Busch-Jäger Duro-2000 Steckdosenrahmen

Recht weit verbreitet sind Schalter und Steckdosenabdeckungen von Busch-Jäger Elektro. Besonders das Duro-2000 Schalterprogramm. Das gleiche wurde bei mir im Badezimmer eingebaut.

Irgendwie fehlt dort ein Platz für den Fön. Nach jeder Benutzung in den Schrank räumen, um ihn 23,5 Stunden später bereits wieder holen zu müssen ist müßig. Daher hier eine Lösung im 3D Druck:

Die dicke Wulst passt genau in die Hohlräume des Steckdosenrahmens, der flache Teil ist nur 0,6mm Dick und lässt den Rahmen nur minimal abstehen, und der Haken ist 3mm dick und damit mehr als Stabil genug für den Fön. Praktischerweise hat der Hersteller bereits an eine Öse am Fön gedacht, was es für mich noch einfacher gemacht hat.

Denkbar ist aber ebenso hier das Ladekabel fürs Mobiltelefon oder sowas einzuhängen 🙂

Danke!!!

Die Seite nach der ich seit Monaten suche.

Ich hab selber 2 ctc sorgenkinder…

einer ist Defekt , der andere geflickt

Hut ab vor dem 3D Drucker Eigenbau!

Find ich gut super!

Aber eine Frage habe ich noch: Wie haben sie die Temperatur bei Pal gehabt

Danke!

„… das Stichwort lautet “Raft”…“

Du meins wohl „Bridge“ ?

„Makerbot_Replicator_including_canopy – MP2407-Thing-O-Matic_2_Extended_Rod_Guide_Ring-1.STL“

Du hast Dateiname zweimal

Heyho.

Ja, stimmt, ist irgendwie doppelt, jedoch braucht man je Achse nur eine Sorte Teile.

Support und Raft wird in ReplikatorG im druckdialog gemeinsam ein- und ausgeschaltet, wenn man nicht jedes mal das druckprofil anpassen will. Daher hatte ich es in einem Zug erwähnt.

Danke für die Hinweise!

Ich habe gerade herausgefunden, dass Thermosensor an der Düsen ist lediglich ein Thermoelement, wahrscheinlich des „Type J“.

100k Thermistor anzuschließen, wird nicht funktionieren – das Gerät erkennt es nicht.

Thermoelement „K-typ“ ist das richtige.

Sind billig und oft bei digital multi Metern dabei.

Steht auch ganz obern hier auf der Seite bei den technischen Daten.

Gibt´s Möglichkeit Thermoelement auf Thermistor umzubauen/umprogrammieren?

Das macht eigentlich keinen Sinn. Die Thermistoren mögen zwar billiger sein, die Messung mit Thermoelementen ist aber genauer, und abgesehen vom Kabelbruchrisiko auch völlig unkompliziert. Es gibt z.B. keine verschiedenen in der Firmware einzustellenden Kennlinien.

Die Elektronik des CTC enthält extra die passenden Halbleiterchips zum korrekten Auslesen der Thermoelemente.

Man müsste eine andere Elektronik einbauen, wenn man unbedingt Thermistoren verwenden will. Das ist im Grunde nur sinnvoll, wenn die Elektronik des CTC aus irgendwelchen Gründen kaputt gegangen ist, und man sowiso was neues einbauen muss.

Aus China kosten Typ-K Thermoelemente bei ebay nur 2-3 Euro pro Stück, da kann man sich auch mal einen auf Reserve legen.

Hallo

Ich habe vieles ausprobiert, aber es scheint unmöglich Feedrate für Extruder zu verändern. Ich wollte einen Bowden geared Extruder einbauen und dafür Feedrate anpassen.

Kennst Du das Problem?

Doch auch das geht.

Man braucht ReplicatorG oder die Makerbot Desktop Software.

Dann ändert man die xml-datei mit den Maschineneinstellungen (ReplicatorG) oder die JSON-Datei (Makerbot) und trägt die geänderten Steps/mm auf der A oder B Achse ein.

Danach verbindet man sich mit dem Drucker über USB und stellt die Verbindung mit dem Hostprogramm her. Das Hostprogramm updatet dann automatisch die EInstellung im Drucker.

Das Problem liegt nicht dort wo ich beschrieben habe. Die Feedrate lässt sich sehr wohl ändern, aber das hat keinerlei Auswirkung beim Drucken. Wenn ich Code :“G1 E100″ schicke, bekomme ich exakt 100mm Draht raus, aber während dem Drucken kommt kaum Plastik raus. Das lässt mich vermuten, dass MakerWare eigene Einstellungen nutzt und das bedeutet, dass Veränderungen am Drucker überflüssig sind. Man sollte lediglich Feedrate in der MakerWare-Einstellungen am richtigen Ort anzupassen. Ist es so?

Gut gemachte Seite mit viel Arbeit. Hat mir den Start mit dem CTC vereinfacht. Anscheinend hat aber der Chinamann was gelernt und liefert die Drucker jetzt etwas überarbeitet aus. Z. B. ist die scheuernde Unterlegscheibe an der Kabelzuführung Druckkopf mit Plastehülse jetzt etwas erhöht und aus Teflon. Führt zumindest nicht sofort zum Kurzschluß beim Durchscheuern.

Aber jetzt kommt mein Problem mit dem CTC.

Nach ca. 10 Betriebsstunden gabs beim Ausschalten ein leises „Plop“, dann war das Netzteil hinüber. Beim Suizid aus bis dato unbekannten Gründen hat es kollektiv noch das Mainboard mit in den Recyclinghimmel genommen (dort warten angeblich 72 jungfräuliche Transistorinen). Email an den Hamburger Chinamann, wir beide schreiben bärfeggtes englisch, nach 2 Tagen war ein neues Netzteil da. Also zunächst das Netzteil getauscht. Jetzt festgestellt, dass das mainboard auch nicht mehr macht, ledigleich die 24V – Diode zeigte noch an. Noch eine email und nach einer Woche gabs ein „neues“ board. Neu heißt in dem Fall, dass es aus einem anderen Ducker ausgebaut wurde, was deutlich an dem exzesiven Einsatz von kaltelastischem Heißkleber an allen Steckverbindern, erkennbar war. Entfernen macht einen Riesenspaß!

Altes Board zur Sicherheit im eingebauten Zustand aus allen Positionen fotografiert, neues Board eingebaut. Einschalten.

Es tut etwas, nur was? USB-Gerät wird jetzt vom Rechner nicht mehr erkannt. Der Druckkopf kennt seine Endpositionen nicht mehr und rattert über die Steppergetriebe. Druckopf bleibt z. B. ratternt in der Mitte stehen. Manueller Druck auf einen der Endschalter bewirkt, dass er seine Arbeit wieder aufnimmt. Seltsam. Probedruck(e) von der SD-Karte gestartet, dem Druckkopf wie oben beschriebenen Starthilfe gegeben. Er druckt!

Aber: nach einigen Layern bleibt er stehen, kühlt herunter und schiebt das Filament wie zum Wechsel raus. Mit der Folge, dass es oberhalb des Extruders abreißt. Jetzt hab ich das schon zum dritten Mal ausgebaut und manuell entfernt.

Hast Du einen Tip, wie ich die „0“-Positionen einstellen kann und was der Fehler für den Filamentauswurf sein kann? Im Netz haben ich keine Hinweise gefunden.

Wie gesagt: USB geht nicht und Probedrucke von der Karte haben bei Auslieferung vor zwei Wochen auch richtig funktioniert.

Bei mir hat das Filamentausstoßproblem begonnen, als ich den Internetzugang dem MakerBot Desktop im Brandmauer verboten habe. Ich habe auch alte Versionen probiert. Musste wieder das Verbot entfernen.

Würde dir gern bei anderen Problemen behilflich sein.

kolahamail@gmail.com

sehr cool. es muss echt spaß machen 3d objekte zu drucken.