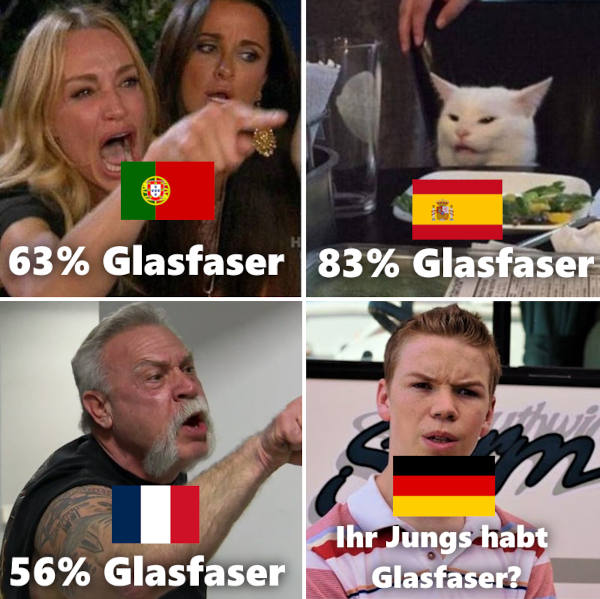

Ich hab mir gedacht, ich erzähle mal, wie es so ist.

Frühjahr 2023:

Die Stadt mit 7000 Einwohnern erwägt eine Partnerschaft mit der Glasfaser-Infrastrukturfirma UGG (Unsere Grüne Glasfaser), weil es die Einzige ist, die auch die Verkabelung bis in die Wohnung übernehmen würde.

August 2023: Tatsächlich kommt der Deal insoweit zustande, das eine Absichts- oder Partnerschaftserklärung unterzeichnet wird.

Das hat rechtlich keine besonderen Auswirkungen.

Das Lokalblatt berichtet hinter einer Paywall, bei mir komplett unentdeckt.

Die Internetseite der Stadt berichtet unter Rubrik „aktuelles“ vorsichtshalber nichts.

Das Stadtmagazin hat einen kleinen Artikel, wird aber an meiner Adresse (4 Häuser neben dem Rathaus) seit 2 Jahren mangels Austrägern nicht zugestellt (oder die nehmen das Geld und kippen die Zeitungen ins Altpapier). Das Stadtmagazin als offizielles Medium der Stadt wird auch nicht mehr online veröffentlicht, da kann man nichts machen, weil man die Bildrechte an der eigenen Zeitung nur für Print einholt.

Irgendwann liegt dann doch schon im Oktober 23 ein Brief im Briefkasten, Dialogpost. Unauffälliger weißer Umschlag, normal wandert sowas direkt in die blaue Wertstofftonne. Es war aber von O2, also hab ich es doch mal aufgemacht, weil ich Kunde bei denen bin.

Es entfaltet sich ein langweiliger Brief im Blocksatz, aber dahinter ist noch ein hellblaues Papier.

Auf dem sind Angebote für einen Glasfaseranschluss.

Und ich fragte mich: Wird hier etwa Glasfaser ausgebaut, und wenn ja, warum hab ich eigentlich von der Hausverwaltung noch nichts darüber gehört.

Ich habe dann bei UGG angerufen, und telefonisch nachgefragt was sie brauchen um die Glasfaser zu mir in die Wohnung zu bekommen. Leerrohr, welcher Durchmesser, glatt oder geriffelt, oder lieber ne Speedpipe 7/4 oder ein vorbereitetes Kabel vielleicht. Allgemeine Überforderung beim Vertrieb. Also das könnte man jetzt auch nicht so genau, das müsste dann später mit der Firma die in genau diesem Haus dann den Ausbau macht, bei der Begehung besprochen werden.

Ich hab natürlich aber wegen einer anderen Maßnahme gerade jetzt Löcher in der Zwischendecke und will das nicht ein ganzes Jahr so lassen.

Weiter mit dem Vertrieb: Also bei mehr als 4 WE machen sie das gleich komplett im ganzen Haus, ich müsste nichts vorbereiten. Und ach ja, sie brauchen natürlich die Gestattung. Nein, liegt nicht vor.

Ich fragte, was denn ist, wenn es im Haus nicht alle haben wollen.

Mir wurde gesagt, wir sollen den Anschlussvertrag ausfüllen für Mehrfamilienhaus, alle Eigentümer eintragen, und dann könnte man da irgendwie kenntlich machen wer es haben will, und wer nicht.

Und wer es als Vermieter haben will, muss 178 Euro pauschal bezahlen. Außer der Bewohner bucht auch einen Internettarif bei o2 oder thüringer netkom, dann übernimmt der Anbieter die 178 euro und es kostet gar nichts. Oder wenn Tiefbau mehr als 30 meter lang ist auf dem privaten Grundstück, dann kostet es da noch was extra.

Praktischerweise steht das Haus direkt auf der Grundstücksgrenze, keine Gefahr denk ich mir.

Die Unterlagen müssen bis zum 31.Januar 24 vorliegen. Das wird schwer.

Ich habe hin und her gerechnet, und will nun die 178 euro Karte ohne Vertrag spielen, weil ich aktuell mit Vdsl für mich allein gut genug versorgt bin und das alles in allem die kostengünstigste Variante ist.

Also gleich die Hausverwaltung in der ersten Novemberwoche angerufen, und darum gebeten alles nötigte in die Wege zu leiten.

Dann in der dritten Woche per e-mail schriftlich rückgefragt, wie der Stand ist. Keine Antwort.

Dann in der ersten Dezemberwoche UGG angerufen, und nachgefragt ob die Gestattung vorliegt. Nein, es liegt nichts vor.

Die Hausverwaltung angerufen: Ja, also sie hätte da vor einer Woche auch mal angerufen, und es wurde gesagt ihr werden Unterlagen zugeschickt mit der Post, und da kam nichts, da könne man leider nichts unternehmen.

Also eine e-mail an die UGG gesendet, sie sollen mir doch bitte mal die Unterlagen zuschicken per e-mail, damit ich das an die Hausverwaltung weitergeben kann. Antwort: Also mir als Einzeleigentümer einer WEG schicken sie schon einmal gar nichts, sie schicken nur direkt an die Hausverwaltung. Und außerdem haben sie leider überhaupt nicht die Möglichkeit Unterlagen mit der Post zu versenden, diese Option gibt es nicht.

Oha.

Das ist schon kurios, weil die HV mir etwas anderes erzählt hat.

Und so verging Woche um Woche, bis zur vorletzten Woche vor Weihnachten. Nach weiteren Beschwerden meinerseits kam es dann zu einer Dreizeilen-email von der Hausverwaltung, mit weitergeleitetem Anhang vom Angebot der UGG 178/0Euro für den Ausbau bis in die Wohnungen.

Auf Umlagemöglichkeiten, Mieterhöhung oder Wertsteigerung hinzuweisen wurde verzichtet.

Nach weiteren Kontaktaufnahmen wurde mir dann das Ergebis übermittelt. Die 9 anderen Eigentümer haben kein Interesse, sobald es auch nur einen cent kostet. Ich antwortete, das ich trotzdem aufgrund WEG-Gesetz §20 Abs 4 unabhängig von dem Interesse der anderen Eigentümer trotzdem auf die Erteilung der Gestattung bestehe-

Da dachte ich, gut, es hieß ja, es wird gebaut wer es haben möchte.

Nun war mir das etwas komisch, ob sich das für UGG denn lohnt, also habe ich den Vertrieb erneut angerufen und nachgefragt, wie das denn aussieht, wenn nur eine Wohnung…

Man hielt sich bedeckt, also das wäre so ein ungewöhnlicher Fall, also da könnte es sein, das wenn nicht ein Vertrag abgeschlossen wird, das man dann aus wirtschaftlichen Gründen doch nicht baut.

So langsam wurde es klar, das es ein paar Scheine mehr kosten wird.

Also Angebote geprüft, durchgerechnet, naja, die 178 euro fallen weg, dafür wird der Anschluss auf die erste laufzeit (24 monate) „nur“ 230 euro oder sowas in der Größenordnung teurer. Mit 19,90 das erste Jahr und 44,90 das Zweite.

Und ich bekomme ja noch Kombi-rabatt auf den Preis vom zweiten Jahr, also 39,90.

Davon der Durchschnitt, okay, damit könnte man leben.

Dann verging Weihnachten und Silvester, und die Kapitalgeber von UGG stellten fest, das sie viel Geld verbuddeln und relativ wenig Kunden dabei herauskommen.

Die Regeln wurden geändert, ohne viel aufhebens zu machen.

In der Zwischenzeit lag weiterhin die Gestattung nicht vor, es ging nun in die 9. Woche seit meinem Anruf.

Meine Geduld in der Sache war aufgebraucht, also eine böse email geschrieben, das es laut WEG §20 Abs 4 und dem dort folgenden Satz eindeutig in die Zuständigkeit der Hausverwaltung fällt, im Rahmen einer „ordentlichen Verwaltung“ die Gestattung abzuklären, da ich als Eigentümer einen Rechtsanspruch darauf habe.

Nach bisherigen Gerichtsurteilen ist eine Zustimmung der sonstigen Eigentümer nicht nur nicht notwendig, sondern auch eine Ablehnung nicht möglich, wenn nicht bereits (von einem anderen Anbieter) ein dem Glasfaseranschluss vergleichbarer installiert ist (zum Beispiel eine andere Glasfaser).

https://www.mietrechtsiegen.de/weg-baul … gentuemer/

Die bauliche Veränderung ist so klein, das das Interesse an zukunftsfähigen Anschlüssen überwiegt, und deshalb eine Ablehnung unzulässig ist.

Dieses Urteil ist etwas speziell, weil es 2019 erlassen wurde bevor mit dem WEMoG 2020 das WEG Gesetz geändert wurde und die Zuständigkeit eindeutig zur Hausverwaltung geändert wurde.

Das Amtsgericht kann, wenn die Hausverwaltung nicht eine „ordentliche Verwaltung“ sicherstellt, diese Entscheidung auch ersatzweise treffen.

Also mit Anwalt, Amtsgericht, und Schadenersatz gedroht.

Das ist dann auch angekommen und die neue Aussage war: Ja, im Prinzip könnte ich das entscheiden, aber ich habe gelesen „über 30 Meter“, und wenn es dann mehr kosten könnte, dann wäre man als Verwaltung ja dafür haftbar, das Risiko könne man nicht tragen. Die UGG hat nicht schriftlich ausgeschlossen das Mehrkosten kommen könnten.

An der Stelle biss sich die Katze wieder in den Schwanz, denn zuerst brauchen die die Gestattung, damit sie „im Prinzip bauen“ dürften, dann kommt irgendwann die technische Hausbegehung, und dann wird konkret gerechnet ob es beim Pauschalpreis bleibt. Mit dem Angebot beginnt dann die 14 tage Wiederrufsfrist, für beide Seiten. Die Ausbaufirma kann auch feststellen, das es unwirtschaftlich ist wegen zu hohem Aufwand.

Im Umkehrschluss: ohne Gestattung keine Begehung, ohne Begehung aber keine Festlegung ob es mehr kosten könnte.

Nach einem Tag Bedenkzeit also die Hausverwaltung angerufen, ob sie jetzt willens ist zur Zusammenarbeit oder ob ich als nächstes den Anwalt anrufe.

Man bot mir an, ich könnte doch zur Absicherung der Hausverwaltung zusichern, das ich für die Kosten für meinen Anschluss auch aufkomme, falls es mehr kostet, wenn ich mir so sicher bin das es mit „den 30 metern“ (Tiefbau, haus steht auf Grundstücksgrenze…) kein Kostenrisiko ist. Weil sie kann das als Verwaltung nicht verantworten.

Aaaalso dem lieben Frieden willens, eine Erkläung geschrieben, unterschrieben, eingescannt, hingeschickt.

Bei o2 angerufen, Auftrag klar gemacht, Kostenangebot ist seit letzten Samstag im Browser offen, heute zum Montag sagt mir der Vertrieb, nein, bei ihm ist es jetzt 5 euro teurer. Seite neu geladen, bei mir 5 euro billiger.

Noch mal ganz zurück, auf die Toplevel Seite, Wiederdurchgeklickt, Verfügbarkeitsabfrage, tatsächlich, haben sich zum Montag früh die Preise um 5 Euro erhöht.

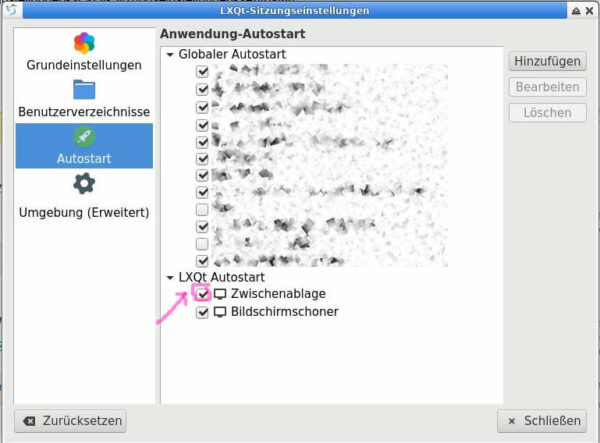

Nachtrag: Tatsächlich vergisst die o2 Seite, wenn man etwas herumklickt oder nach einer gewissen Zeit, das man zuvor schon einmal Glasfaser ausgewählt hat und zeigt dann zunächst die güngstigere Tarifvariante über DSL-Vectoring an, und der Button unter der Anzeige der Preise ändert sich auf „Technologie wählen“. Wählt man hier erneut Glasfaser aus, wird auch wieder der Preis von 44,90 ab dem zweiten Jahr angezeigt. Dieser Preis stimmt überein mit dem gedruckten Angebot auf Papier aus meinem Briefkasten.

Das hätte alles letztes Jahr schon geklärt sein können, zum alten Preis.

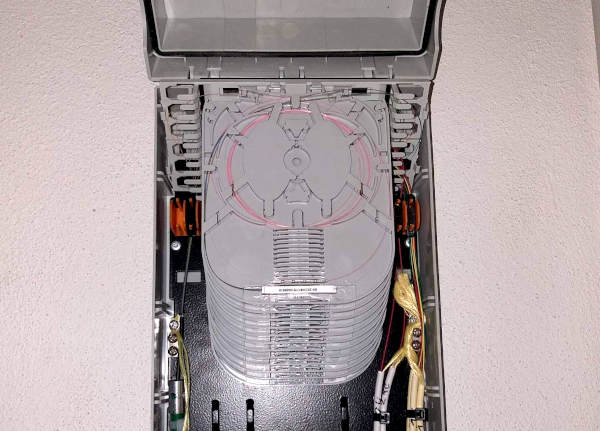

Damit der Ausbau stattfinden kann und ich nicht in 5 Jahren zu den Abgehängten gehöre, diese Kröte auch noch geschluckt. Ich brauche nur den Hausanschluss im Keller, die Verlegung in die Wohnung bekomme ich selbst hin.

Jetzt war ja dieses Jahreswechsel-Ding dazwischen, und was genau war denn jetzt mit UGG: Die Regeländerung ist folgende: Im Mehrfamilienhaus findet kein Ausbau mehr statt, wenn nicht alle mitmachen, also jeder einzelne Eigentümer die Leitung legen lässt. Fällt eine Wohnung weg, müsste man später nochmal einen Techniker schicken. Also baut man lieber gar nichts. Und für einen alleine schon gar nicht.

Also gefragt wie es mit einem Einfamilienhaus ist. Wenn da einer wohnt. Und dieser nur den Hausanschluss in den Keller bekommt, und hoch in die selbst Wohnung verlegt, dann gehts doch auch.

Es dauerte ein wenig auf der anderen Seite, bis eine Antwort kam. Im Prinzip, aber sie sind ja ein Mehrfamilienhaus, dann nicht.

Also.. es sei denn, man würde, also die Wohnungsanzahl auf 1 ändern, aber, also als einzelner Eigentümer, das geht auf keinen Fall, das müsste dann schon schriftlich von der Hausverwaltung kommen.

Also wieder die Hausverwaltung, ob sie das machen kann, und dann die Unterlagen für Einfamilienhaus.

Ja, das würde bestimmt später noch für Kopfschmerzen sorgen, aber ich sehe keine andere Möglichkeit.

Antwort der Hausverwaltung: Nein, das hat ein anderer Mitarbeiter von der UGG sofort abgelehnt.

Und nun?

Ich müsste alle 9 Eigentümer ohne Ausnahme überzeugen, das sie die Glasfaser doch wollen. Manche sind seit 12 Jahren noch nie auf einer Eigentümerversammlung gewesen. Es interessiert sie nicht. Schon gar nicht, wenn irgendwas auch nur einen cent kostet.

Und jetzt der große Irrsin dabei: Tatsächlich kostet es die Vermieter keinen cent. Weil nach BGB §555 Abs 4a eine Modernisierung vorliegt die zu 8% Mieterhöhung berechtigt.

Oder weil sie alternativ dazu nach §72 TKG 5 Euro pro Monat für 5 Jahre umlegen können, was ein Pauschalbetrag ist. Damit bekommen sie ganz legal 122 Euro raus, weil es ja nur 178 euro kostet.

Das ist aber Aufgabe der Vermieter. Leider hat darüber weder die Hausverwaltung, noch die UGG, noch o2 in der Werbebotschaft aufgeklärt.

Und für die Aufgabe „ALLE“ ohne einen Abweichler bringt es auch nichts, da zwei der ablehnenden Eigentümer ihre Einheit selbst nutzen und nicht vermieten, und die würden dann ja 178 euro bezahlen müssen. (Einer davon ist ein Ladengeschäft Versicherungsagentur, der muss aber ein VPN von seiner Firma haben, und die entscheiden was sie haben wollen während er es nur als Gesamtpaket als „Service“ bei denen einkauft. Wenns was kostet, ist er raus)

Und das war die Geschichte, wie ich in Deutschland beinahe einen Glasfaseranschluss hätte beauftragen können.

Ich könnte nun die Gestattung einklagen, aber würde trotzdem an den neuen Regeln der UGG scheitern.

Soweit zum Recht auf schnelles Internet für Alle der deutschen Bundesregierung.

Da hier kein geförderter Ausbau stattfindet, greift das TKG § 156 nicht, und ich kann UGG nicht zum Anschluss verpflichten.

Ich sags euch, Wohneigentum in einer WEG – Ein Erfolgsmodell.

Nachspiel: Ich habe der UGG angeboten, das sie den Anschluss im Keller (also den Übergabepunkt und auch die Teilnehmerdose) installieren und sich den Hausausbau sparen. Daraufhin habe ich eine Mail mit einer Rückrufbitte erhalten.

Die UGG hat mir angeboten, ich könnte doch für alle 17 Einheiten im Haus die 178 Euro pro Wohneinheit übernehmen, und zusätzlich die Eigentümer überzeugen, das zu bauen, zum Beispiel gerichtlich. Das wäre das einzige was sie mir anbieten könnten. Ansonsten findet kein Ausbau statt. Auf die Rückfrage, ob sie mir schriftlich mitteilen können das sie nicht bauen wollen, haben sie mir eine Absage erteilt.

Der Anruf endete damit, das die UGG im Gespräch aufgelegt hat. Das war der „sagen sie dem Kunden, er soll unsere Mitarbeiter nicht weiter von der Arbeit abhalten, ohne dem Kunden zu sagen er soll unsere Mitarbeiter nicht weiter von der Arbeit abhalten“-Anruf.

Damit ist dieses Kapitel endgültig abgeschlossen.