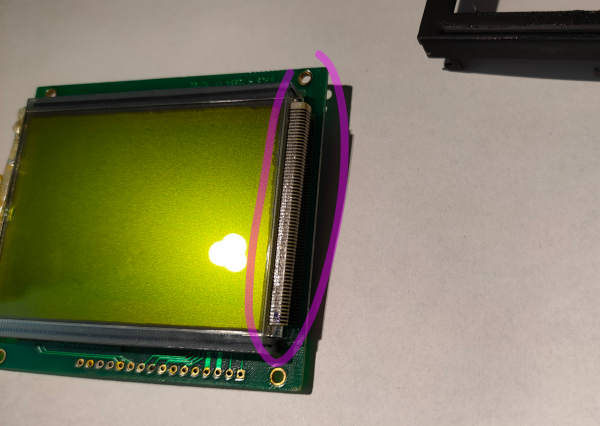

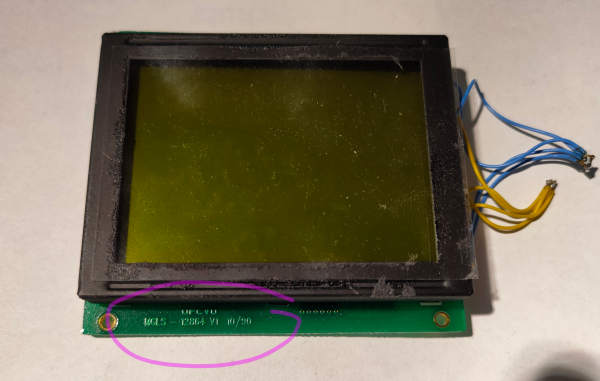

In einem Messgerät befand sich ein 128×64 pixel Full Graphic LCD Display, mit der Aufschrift: OPCVO MGLS – 12864 V1 10/90 (auf der Platine)

und einem Aufkleber mit

MGLS12864-18

MGLS12864-HT-HV-G-LED03G

DATE:20001029

Das Display hatte zunächst mit ausgefallenen Pixelzeilen zu kämpfen, und war schlussendlich unbrauchbar geworden als es begann, immer nur kurz ein Bild anzuzeigen (0,5s) und dann flächig für ca 5s dunkel zu werden, woraufhin sich das Spiel endlos wiederholt.

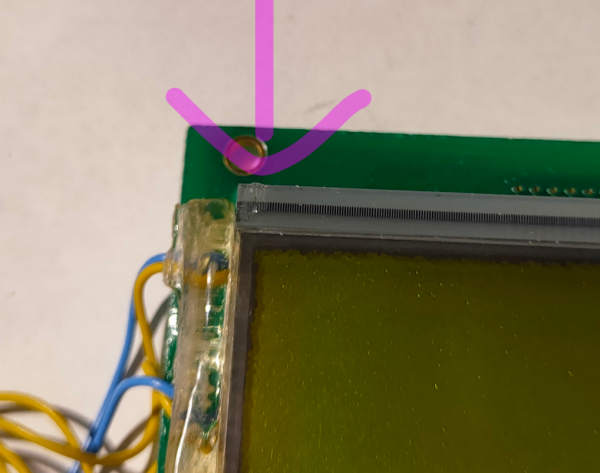

Vermutlich lässt da die seitliche aufgeklebte Kontaktierung der Flachkabel nach, die vertikalen Spalten sind mit Zebragummistreifen kontaktiert und hatten keine Ausfälle.

Ein nachkleben der Displaykontakierung fiel als Reparaturmethode aus, da mir beim zerlegen des Displays leider an anderer Stelle das Displayglas mit den Kontakten am Leitgummi gesplittert war.

Das originale Display ist seit Jahren abgekündigt und neu nicht mehr beschaffbar. Aufgrund des Mangels werden gebrauchte Displays dieses Typs mit Gold aufgewogen.

Neben den gebrauchten Displays wird überraschenderweise bei Aliexpress ein Angebot gemacht, ein kompatibles display zu erwerben.

https://de.aliexpress.com/item/32700666271.html

Nun wird Ersatz benötigt, und ich habe versucht ein Datenblatt für das Display zu finden, um mehr Informationen über das gesuchte Ersatzteil zu erhalten.

Über ein Forenposting bei Mikrocontroller.net bin ich tatsächlich zu einem Datenblatt gekommen, danke hier an die Verfasser bzw. den Nutzer supernova01. Den Ursprünglichen Thread mit dem Datenblatt hatte ich nicht gefunden, und er wurde auch nicht verlinkt.

https://www.mikrocontroller.net/topic/280337 (vorletzter Beitrag)

Weiterhin findet sich im Netz das Kurzdatenblatt zu den Displays hier:

https://datasheetspdf.com/pdf-file/551548/ETC/MGLS-12864/1

Und da zeigt sich die Krux, das es davon zwei Varianten gibt.

Der Unterschied besteht darin, das dieses Display als MGLS-12864 nur mit den Spalten- und Zeilentreibern ausgeliefert wurde, als MGLS-12864T jedoch zusätzlich mit einem Displaycontroller.

Ich hatte der genaue Bezeichnung auf dem Rückseitigen Aufkleber mit „-HT-HV-G-LED03G“ zu viel Bedeutung beigemessen, der genaue Subtyp scheint nicht weiter von belang zu sein.

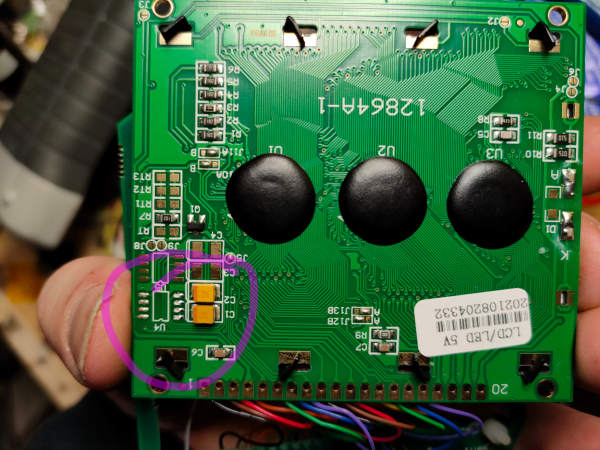

Nachdem die Datenblätter vorlagen wurde klar, das die Platine „V1 10/90“ mit 3 Chips die „dumme“ Version ohne Controller ist.

Das Samsung Chipset aus 2x S6B0108A und 2x S6B0107B IC (unter dem Aufkleber) scheint laut Datenblatt Hitachi HD61102/HD61103 kompatibel zu sein, ist also ein ganz ordinäres Teil.

Diese Chipsatz-kombination wird unter der Bezeichnung KS0107/KS0108 in China weiterhin produziert.

Nebenbei: Das MGLS-12864T wird als RA6963 oder T6963-Controller Display ebenfalls noch hergestellt. (das ist die Zweite im Datenblatt beschriebene Variante)

Auf der Suche nach einem passenden Ersatz habe ich den Hersteller-Shop des Displayproduzenten Surenoo Display auf Aliexpress ausfindig gemacht.

https://de.aliexpress.com/item/1732786793.html

Hier muss man aufpassen, da dieser Artikel in zwei Varianten angeboten wird, mit dem heute üblicheren ST7920 controller und ohne. Als Ersatz für das MGLS12864 benötigt man die KS0107/01018 variante ohne ST Controller. (SLG12864G1)

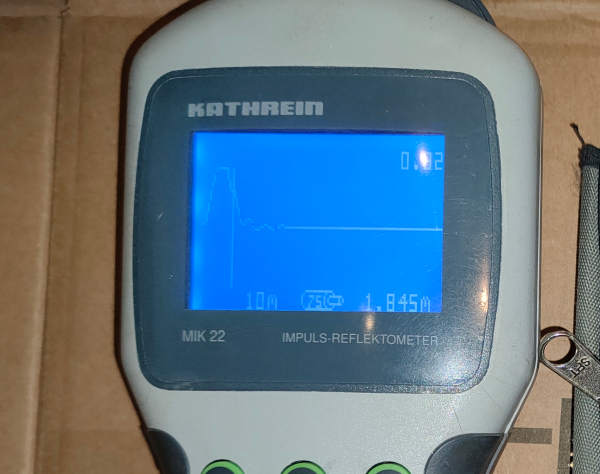

Die Farbe grün oder blau ist dann reine Geschmackssache, zur Abwechselung habe ich blau gewählt. Das hat sich im nachhinein als ebenfalls nicht gut ablesbar bei hellem Umgebungslicht gezeigt (das originale war auch nicht toll, durch die schwache Hintergrundbeleuchtung sogar deutlich unterlegen, was ich vorher aber mit neuen superhellen pure-green-leds modifiziert hatte)

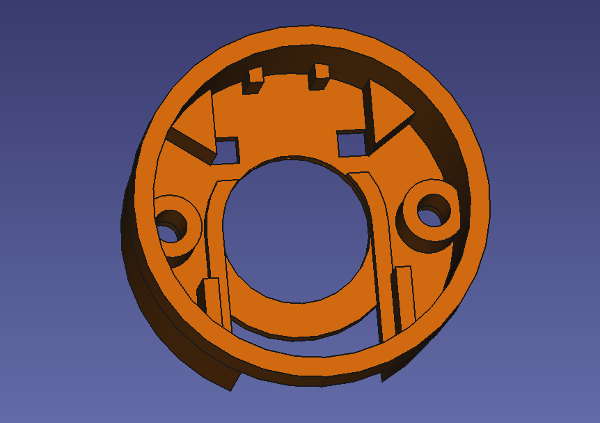

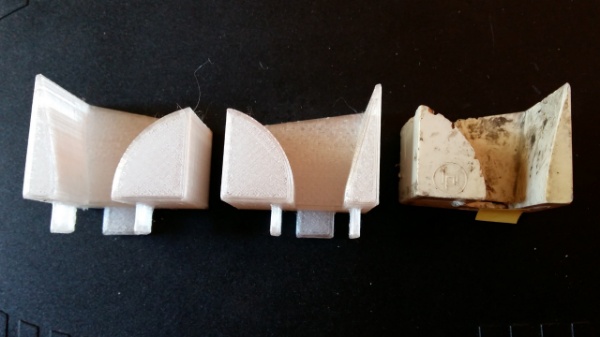

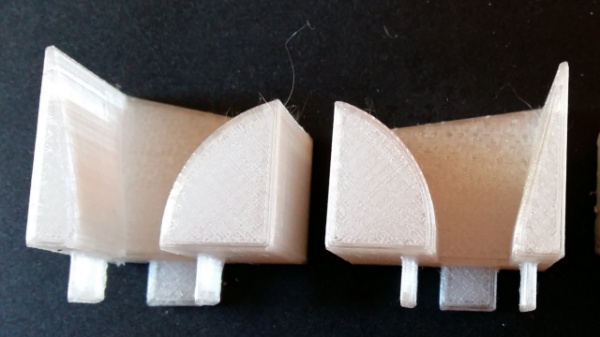

Dieses 2,7″ 78x70mm Display ist mechanisch dem MGLS-Typ vollkommen identisch, Bildausschnitt, Befestigungsbohrungen, Lochdurchmesser u.s.w. sind gleich.

Auch ist die Pinbelegung *weitgehend* gleich.

Im Gegensatz zu der üblicheren Belegung wie z.B. hier: https://de.aliexpress.com/item/32827634035.html mit +/- 5V auf pin 1 und 2 hat das MGSL Display die Betriebsspannung auf pin 3 und 4, daher ist nur das oben verlinkte Display passend, dieses hier nicht, bzw nur mit entsprechender Adapterplatine oder einigem Kabelsalat.

Ich habe das Display von Surenoo bestellt und erhalten, und an mein defektes Messgerät angeschlossen. Da unklar war, ob es tatächlich 1:1 passt, habe ich es zunächst mit kurzen Brücken angelötet, bevor ich die ganze Pinleiste nochmal auslöten müsste. So waren ein paar Anlaufe mit Versuch und Irrtum leichter durchzuführen.

Zunächst habe ich Pin 1-16 1:1 durchverkabelt und die 19+20 LED-Beleuchtung mit angeschlossen.

Leider gibt das Surenoo Datenblatt zwar die Signalnamen her, aber nichts genaueres. Anhand der namen kann man erahnen, das es negative Kontrastspannung benötigt, genaueres jedoch nicht. http://surenoo.tech/download/02_SLG/SLG12864G.pdf

Bei dem MGLS Datenblatt sieht es aber auch nicht viel besser aus.

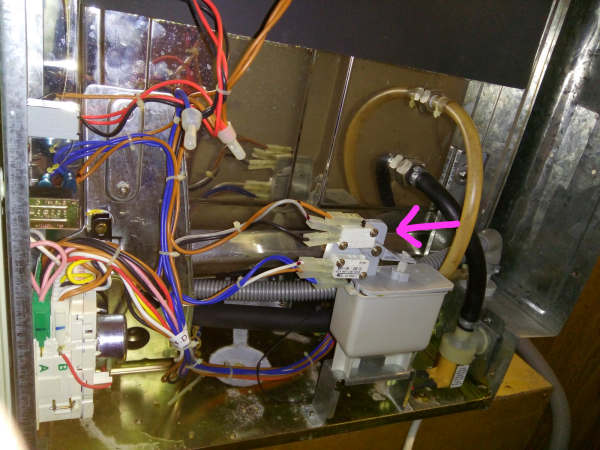

Von meinem Messgerät habe ich ebenfalls keine Unterlagen wie Schaltpläne, so das hier stochern im Nebel angesagt war.

Durchverbinden bringt ein vollflächig weißes Display.

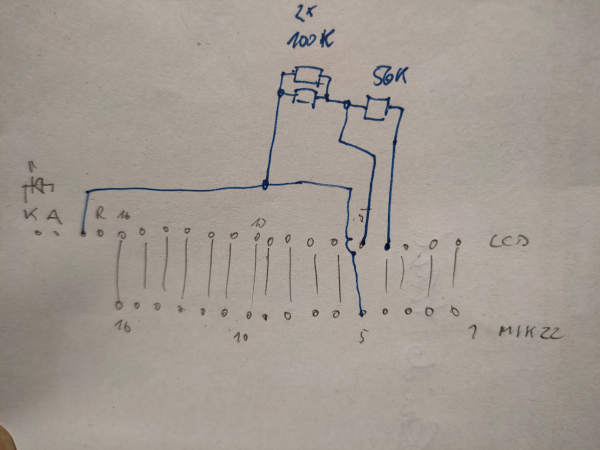

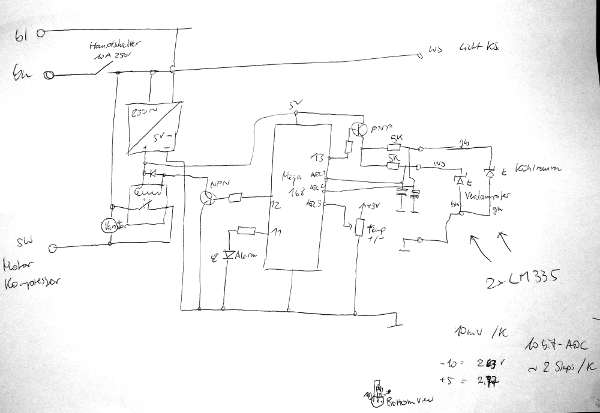

Folgende modifikation brachte das Gerät zur korrekten Funktion: Abtrennen von Pin 5 V0 „Operating Voltage for LCD (Contrast Adjust)“,

und umverlegen der Leitung nach Pin 18 Vee „Negative Power Supply“

Danach war das display vollflächig dunkel, nun musste noch die korrekte Kontrastspannung für Pin4 gefunden werden.

Dazu habe ich ein 100k poti an Pin4/VDD und Pin18/Vee angeschlossen, um mit dem schleifer den bereich zwischen negativer Displayspannung und +5V überstreichen zu können.

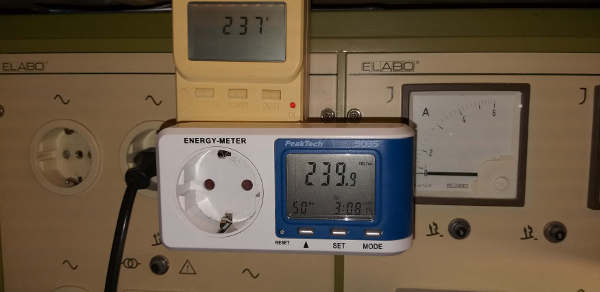

Es ergab sich ein Spannungsteiler aus 56K an +5V und 50K an Vee. (Die spannung liegt also geringfügig unter Vss)

Der Mittelabgriff wird dann an Pin 5 V0 (kontrast) vom Display angeschlossen.

Mein Messgerät variiert den Displaykontrast Softwaregesteuert über leichte Anpassung der negativen Dispayspannung Vee um ein paar hundert mV, dadurch wandert über den Spannungsteiler die Kontrastspannung mit, und der Kontrast-einstelleffekt wird wie im original erreicht.

Man kann noch ein paar µA Strom sparen wenn man den Spannungsteiler nicht an Vdd sondern ans Vss koppelt, dafür verringert sich der Kontrast-Einstelleffekt. Ich habe dazu keine weiteren versuche unternommen, da der Iq Spannungsteilerquerstrom ohnehin nur ca 0.1mA beträgt.

Während der Versuche ist das Display nebst Beleuchtung dunkel geworden, die Stromaufnahme war stark erhöht und hat die Versorgungselektronik im Messgerät überlastet.

Ich habe nach kurzer Suche die Ursache gefunden, auf dem Display befindet sich auf der Rückseite ein ICL7660, ein kleiner SO-8 IC mit Schaltreglerfunktion, den man üblicherweise zum erzeugen von negativen Hilfsspannungen für solche Displays verwendet. Der war mit der eingespeisten Spannung auf Pin Vee(19) offenbar im Konflikt und starb.

Da er ohnehin defekt war, habe ich ihn vorsichtig abgelötet, und das display hat dann mit den Spannungen aus dem Messgerät komplett funktioniert.

Eventuell ist hier der Anschluss von Vee gar nicht nötig, da das Display eventuell seine negative Hilfsspannung selbst erzeugt. In meinem Fall hätte dann aber die Kontrasteinstellung über das Messgerät nicht mehr funktioniert, und wie schon weiter oben geschrieben war das Datenblatt an der Stelle auch alles andere als Hilfreich.

Da es der ICL7660 nun sowiso kaputt war, konnte ich das nicht weiter ausprobieren und beende das Reparaturprojekt mit einem Erfolg.

Zum Thema ICL7660 ablöten: ggf ist hier abzuwägen, ob man den lieber mechanisch vom Board entfernt, etwa durch abtrennen der Beinchen am IC mit Feinbohrschleifer und Mini-Trennscheibe, da sich durch die Wärme vom Heißluftlöten leider an einem Display unten rechts eine leicht dunklere Stelle ergeben hat, die sich beim Abkühlen nicht wieder vollständig zurückbildete.

Die blauen Displays lassen sich schlecht fotografieren, mit dem Bildprozessor im Kopf ist der Kontrast besser.

Weitere flankierende Maßnahmen wie aufpolieren der matt gewordenen Displayscheibe, Erneuerung der ausgenudelten Messbuchse und dergleichen hatte ich im Vorfeld bereits durchgeführt.