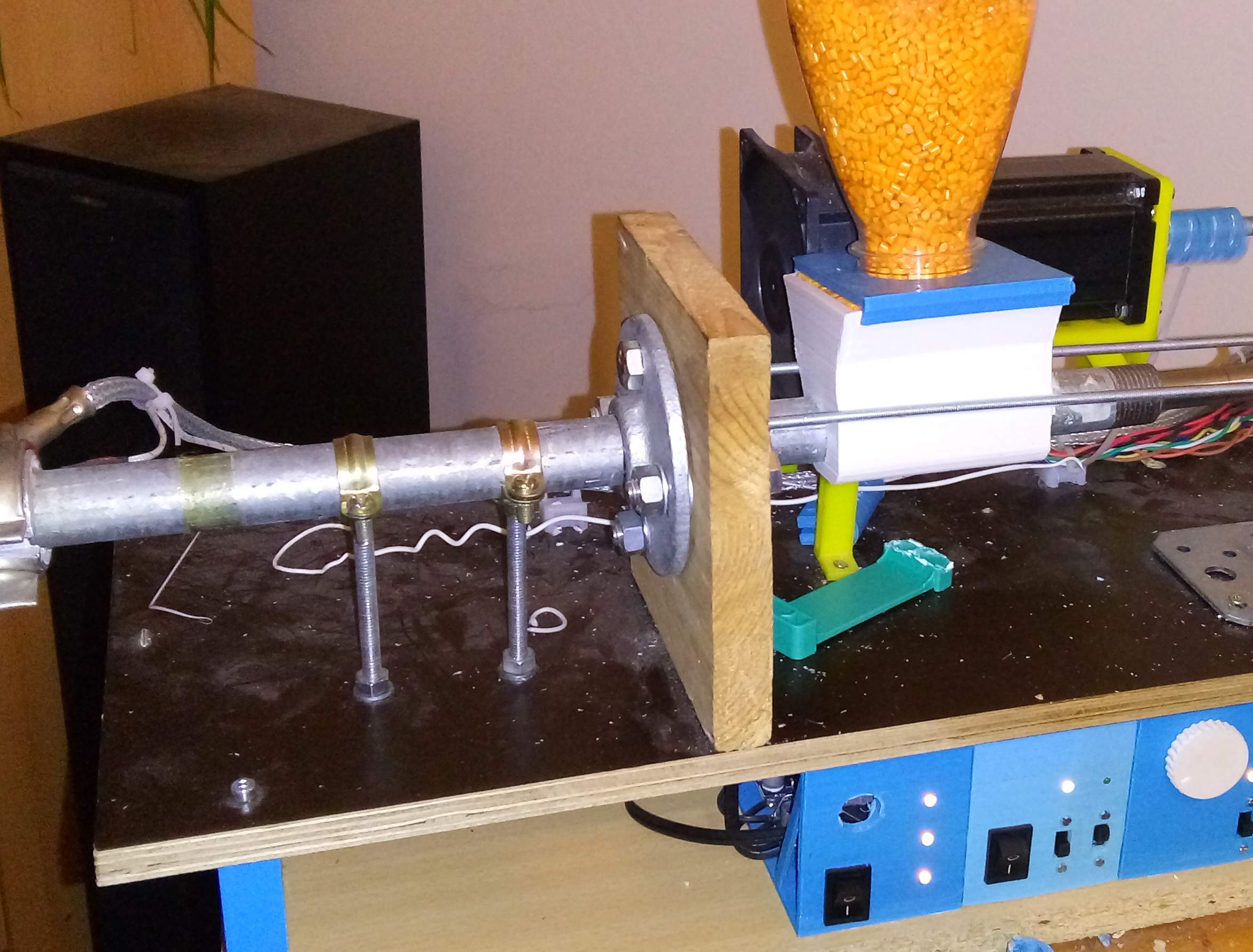

Heute einmal eine kleine Zusammenfassung über den Filament Extruder.

Ich hatte das Gerät als Ausstellungsstück auf einer interen Veranstaltung der FH Erfurt, am 25.05.2016.

Leider waren wir nur Lückenbüßer für eine ausgefallene andere Veranstaltung, das Programm wurde ewig nicht geändert, und so hat es kaum jemand zu uns gefunden. Schade um den Aufwand.

Also weiter zu den Defekten und Umbauten:

Der Granulattrichter hat ein Problem.

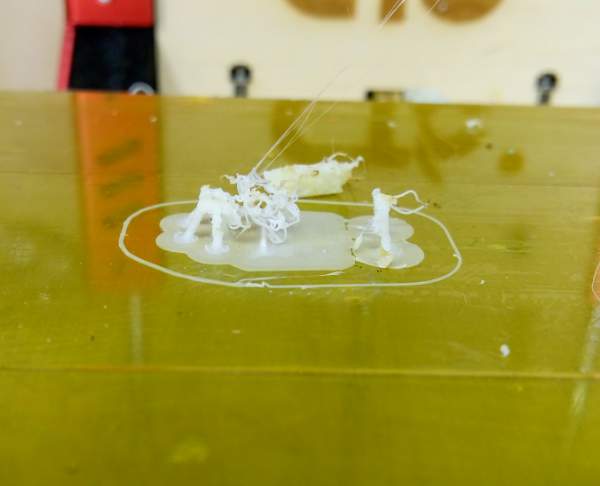

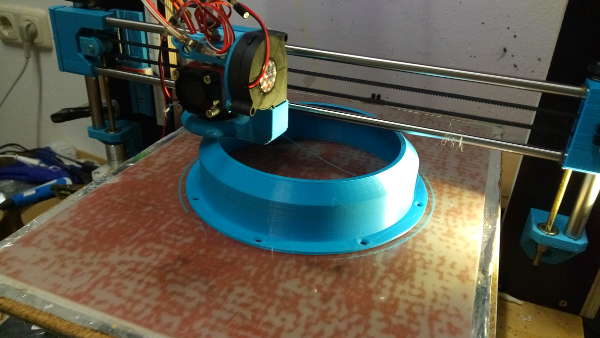

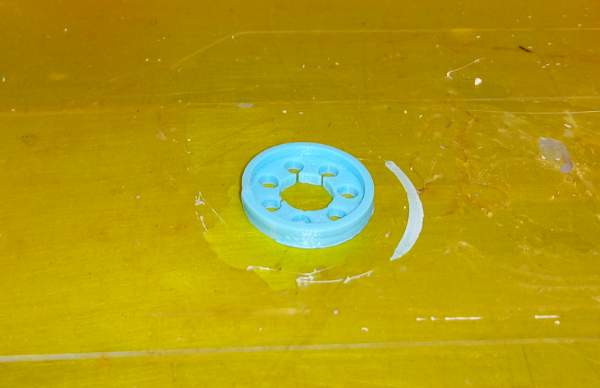

So sieht er von oben aus:

Im Bild zeigt sich schon das Problem mit der Ecke des Einlaufes, wo sich Plastestücke verkeilen können.

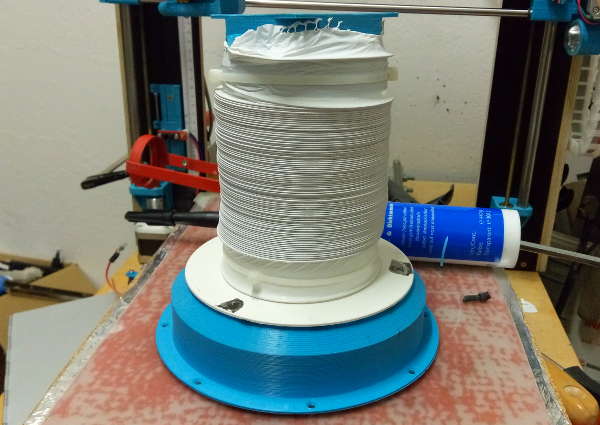

Und hier sieht man den Schaden.

Das Material ist 3mm starkes PLA, massiv gedruckt. Beim drehen der Förderschnecke verklemmt sich immer mal etwas zwischen dem Bohrer und der Außenwand, und wird dann auf der Metallkante bis zum Ende der Öffnung nach vorn geschoben und danach abgeschert oder nach außen gedrückt. Dabei verkanten sich mitunter noch Teile und es wird ein starker Druck auf die Trichterwand ausgeübt, da das Material keinen Platz zum Ausweichen hat.

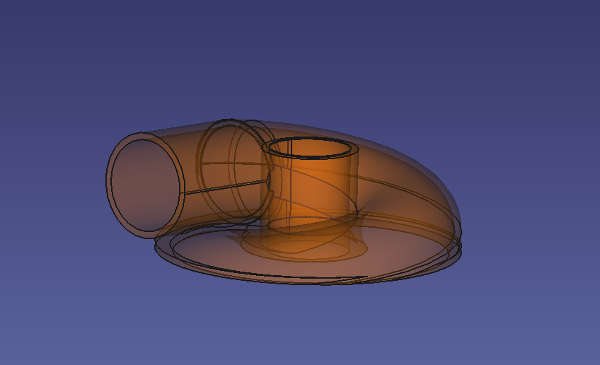

Deshalb gibts einen neuen Trichter, auf den oben der gleiche Deckel mit Weithalsflaschengewinde aufgeschoben werden kann, aber seitlich zusätzlicher Platz ist. Mit geschredderten kantigem Material (Mahlgut) ist das Problem deutlich ausgeprägter als mit runden Pellets.

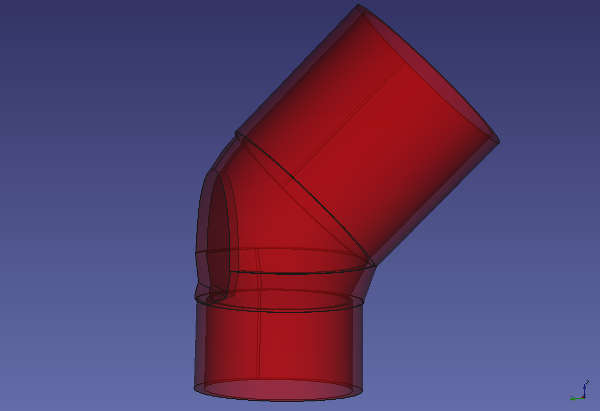

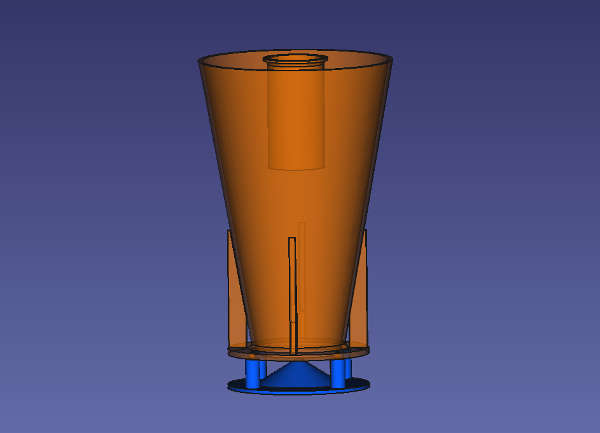

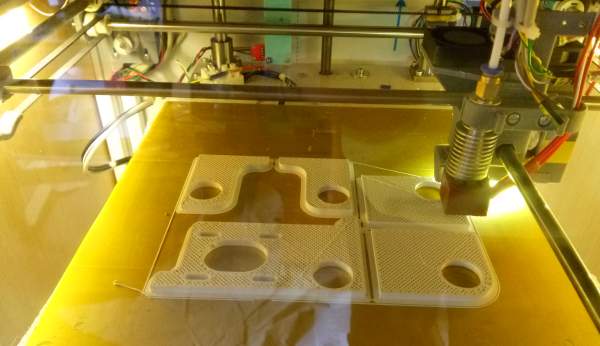

Hier der neue Trichter:

Erfahrungen mit verschiedenem Material, damit meine ich z.B. verschiedene Hersteller, Compunds des gleichen Polymers aber unterschiedlicher Farbe ect. zeigen, das wie beim Drucken auch beim extrudieren erhebliche Unterschiede bestehen. Es funktioniert nicht, einfach die gleichen Einstellungen beizubehalten, sondern je nach Material muss der Düsendurchmesser, die Temperatur und die Motordrehzahl geändert werden, bis sich wieder ein brauchbarer Arbeitspunkt eingestellt hat. Die ersten Meter nach dem hochheizen passen nie. Bei Wechsel der Farbe ergeben sich lange Mischmaterialzonen im Filament bei dem die Eigenschaften sich langsam ändern. Da muss man über einen längeren Zeitraum gegensteuern um mit dem Filamentdurchmesser nicht völlig aus dem Ruder zu laufen.

Es ist also kompliziert.

Verspannung Drucklager

Aufgrund schlechter Ausrichtung habe ich das Drucklager verspannt, was dazu führte das die Kugeln den Kugelkäfig aufgefressen haben. Ich schätze das „Gewicht“ auf dem Lager auf ca. 50 Kilogramm wenn der Extruder läuft.

Vorsichtshalber habe ich einmal nachgesehen, was so ein Axiallager in der Größe überhaupt aushält. Offenbar ist da aber noch sehr viel Luft nach oben, da sollte es kein Problem geben.

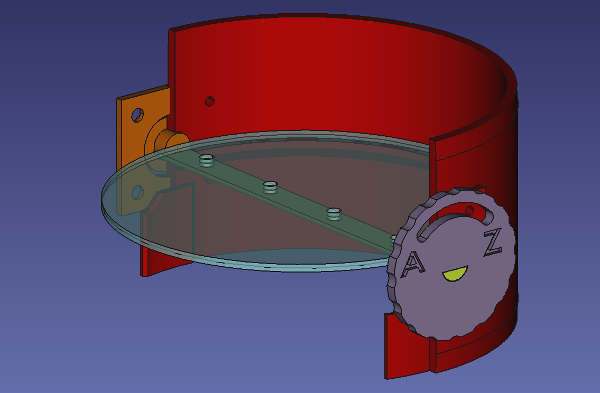

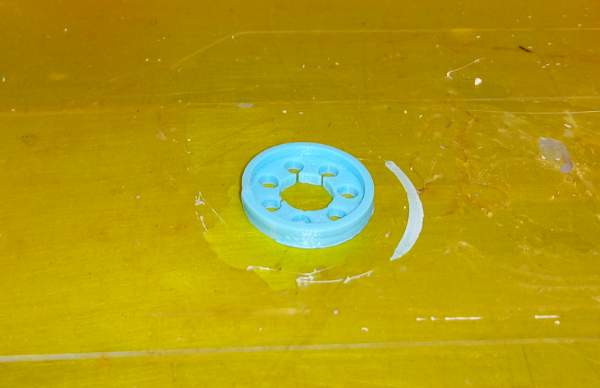

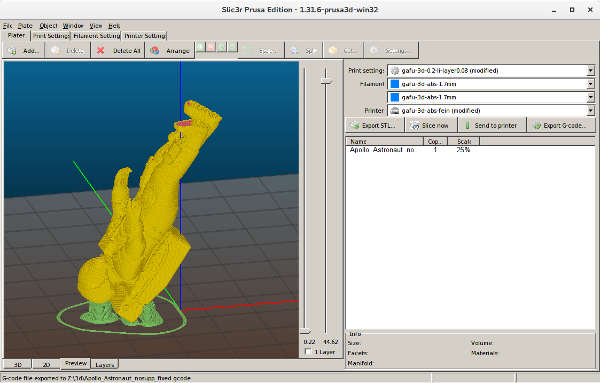

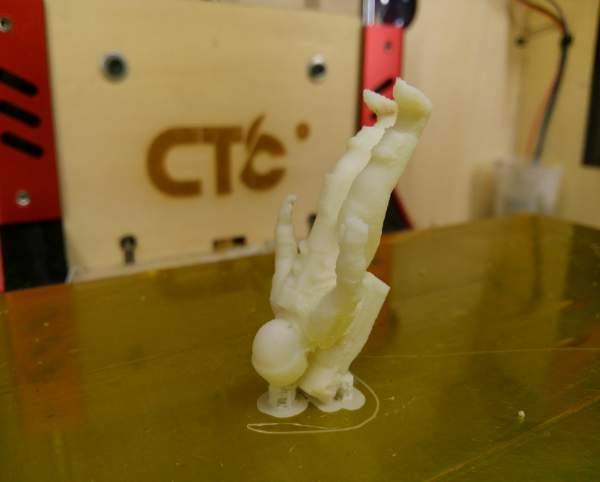

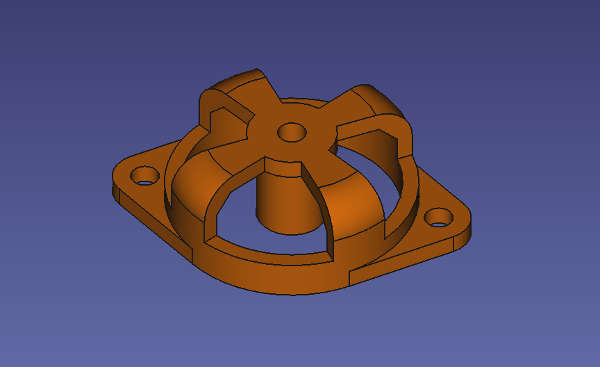

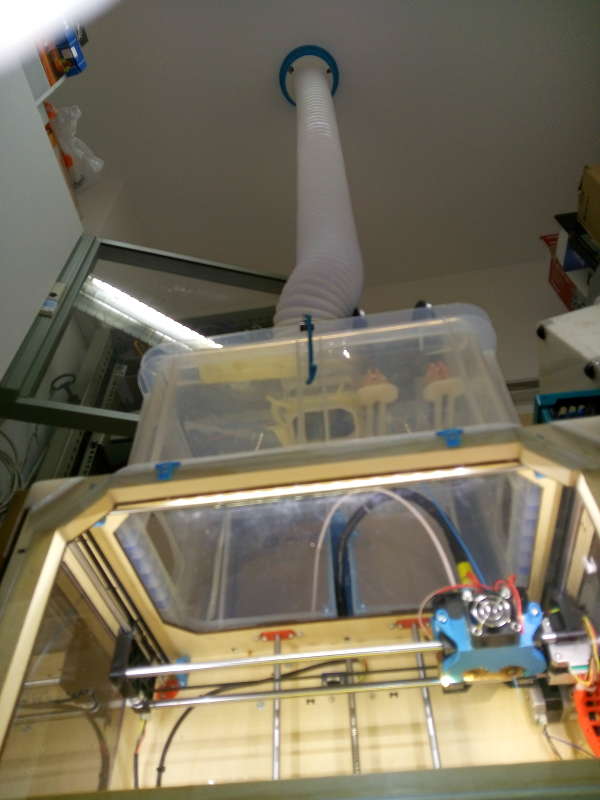

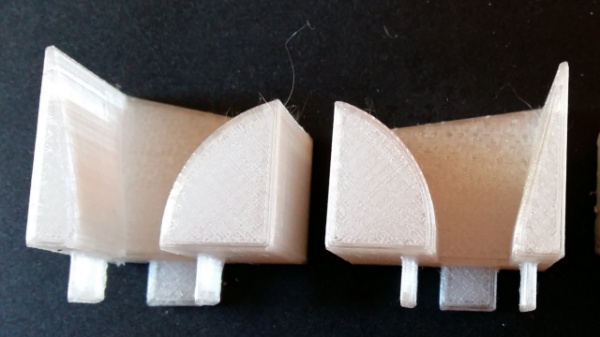

Nun mussten die Kugeln aber wieder korrekt auf der Laufbahn verteilt werden, damit das Lager wieder seine Funktion erfüllen kann. Als Experiment startete dann dieses Teil:

Inzwischen hat es sich bewährt. Es sind einige Kilogramm durch die Maschine gegangen und das Lager funktioniert noch mit dem ersten gedruckten Kugelkäfig.

Erfahrungen mit dem Getriebe

Das „neue“ Getriebe hat auf der Motorwelle ein hoch belastetes Zahnrad. Dieser Umstand sorgt für unfreiwillige Materialtests, da hier ein hoher Verschleiß herrscht.

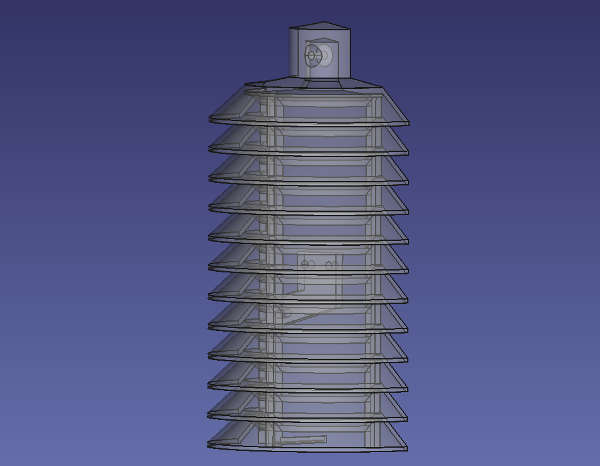

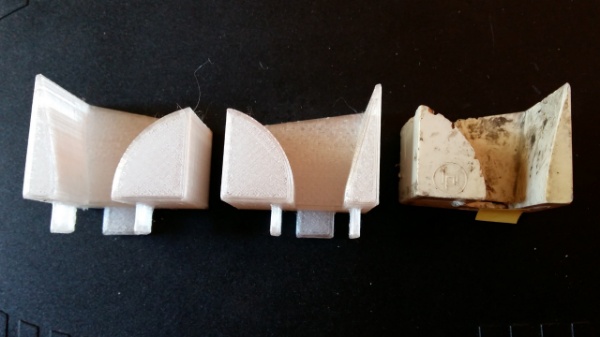

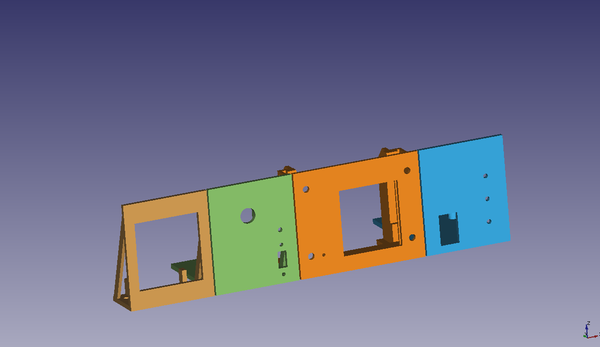

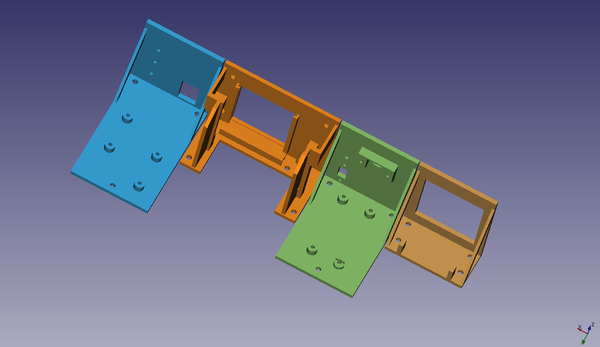

Wenn ich fertig mit den Zahnrädern bin sieht das ungefähr so aus:

Dieses Zahnrad ist aus PET-G und ist aufgrund von Abrieb verschlissen. Man sieht die eingelaufenen Zahnflanken und eine Mischung aus Silikonfett und Abrieb.

Hier ein Test mit ABS, welches mit in aceton aufgelöstem SAN beschichtet war. Das hat leider gar nichts ausgehalten und war kaum besser als normales ABS, was etwa 10fach schneller verschleißt als PETG.

Auch die Vibration des faustgroßen Schrittmotors sorgt für Ermüdungsbrüche, die auch schon einmal vor dem Verschleiß durch Abrieb zum Ausfall des Zahnrades führen können, was auch das Problem mit PLA-Zahnrädern ist, die ansonsten sehr beständig sind.

Die anderen 3 Zahnräder waren bisher komplett unauffällig und laufen noch mit dem ersten gedruckten Satz an PLA Zahnrädern.

Zuletzt hatte ich Zahnräder aus ASA versucht, die deutlich abriebfester als ABS sind. Leider sind mir diese dafür durch Ermüdungsbrüche ausgefallen.

Es gibt also ein neues Projekt: Die starre Wellenkupplung durch etwas ersetzen, was die Vibration der Schrittmotorschritte dämpfen kann.

Weiterhin zeigte sich an den Wellen des Getriebes, wozu ich schändlicherweise nur 8er Gewindestäbe verwendete, einiger Verschleiß im Bereich der Kugellager. Die Gewindestäbe erwiesen sich als praktisch, weil man durch kontern einr Langmutter mit einer oder mehreren normalen Muttern einen 6kant bekommt, mit dem man leicht das Drehmoment der Zahnräder auf die Wellen übertragen kann. Auch kann das Zahnrad auf der Langmutter noch einfach etwas verschoben werden um die Räder aufeinander auszurichten, und das verschieben der Zahnräder vereinfacht auch Reparaturen am Getriebe.

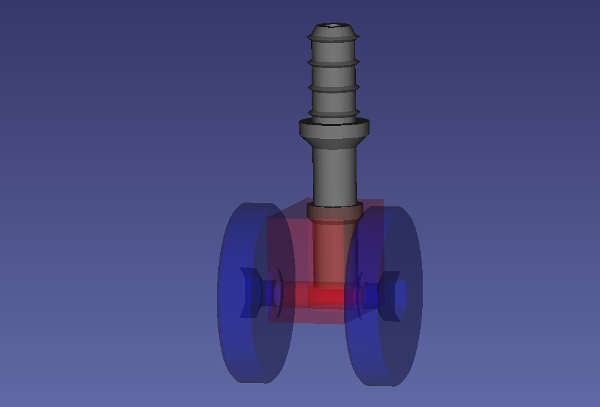

Leider bekamen die Gewindestäbe aufgrund der wirkenden Kräfte in den Kugellagern einiges an Spiel, was zu einer gewissen Geräuschkulisse führt. Im Bild sieht man die Welle des mittleren Zahnradpaars, die ich in diesem Zustand gegen einen Rundstab aus Eisen ausgetauscht habe.

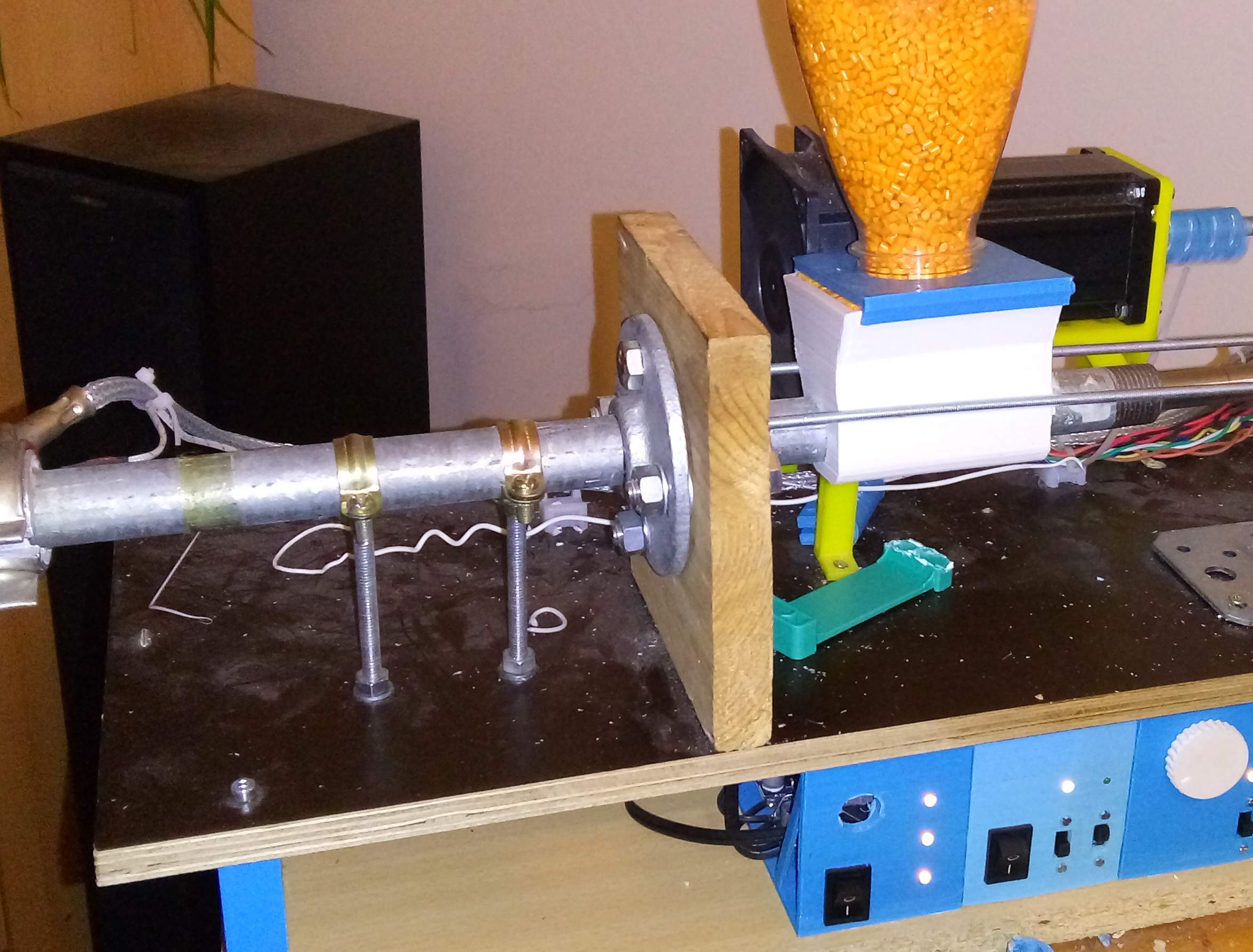

Außerdem gibt es nun eine ordentliche Befestigung des Rohres, die Drehmomentstütze aus einer Gripzange konnte dank passender Metallschellen endlich einer richtigen Lösung weichen:

Soweit die kurze Zusammenfassung.