Ich bin ja am Makerspace Erfurt beteiligt. Da haben wir dickes KG-Abflussrohr als Abluftkanal verwendet. Das ist vom Preis her attraktiv und praktischerweise sind alle Steckverbindungen bereits mit einer Dichtung ausgerüstet. Ebenso sind übergange und Y-Stücke günstiger als aus der Lüftungstechnik. Übergänge die nicht dazu passen können wir selbst nach Bedarf mit dem 3D-Drucker herstellen.

Wenn man nun aber direkt am Abluftventilator eine Abluftöffnung aufmacht, geht die Luft den Weg des geringsten Widerstands und nimmt lieber die kurze Strecke als die lange durch das ganze Rohrsystem. So wird am hintersten Ende beim 3D-Drucker nicht mehr abgesaugt.

Man müsste die Anschlüsse nah am Lüfter drosseln können. Die Lüftungstechnik hat dafür die Tellerventile zum Deckeneinbau entwickelt. Die sind aber nur zum einmaligen Einstellen gedacht, in der Werkstatt ändert sich der Lüftungsbedarf potenziell ständig.

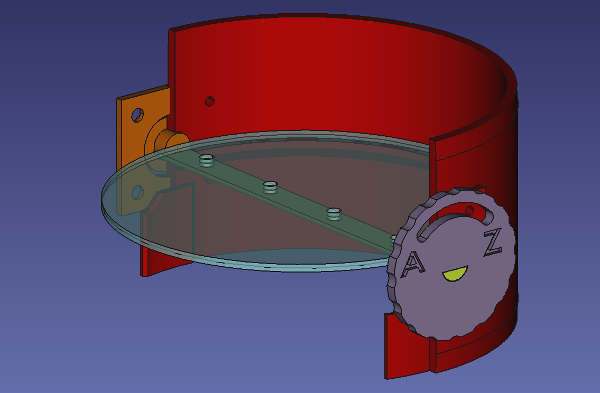

Deshalb habe ich eine leicht verstellbare „Drosselklappe“ im CAD zusammengemalt.

Der Trick daran ist, das das Gehäuse aus zwei gleichen Halbschalen besteht. Die Drosselklappe muss ja auf einer Seite von oben zuschlagen, auf der anderen seite von Unten. Überkopf druckt es sich ja schlecht. So können beide Teile in der gleichen Ausrichtung gedruckt, und eines nachher umgedreht werden.

Das Gehäuse passt in die Gummidichtung der Rohranschlüsse. Es ist angedacht die Klappen ggf. später mit Mini-Servomotoren zu Motorisieren. Für diesen Zweck ist die Konstruktion ideal, da mit kleinem Betätigungswinkel der gesamte verstellbareich abgefahren werden kann, und die mittig gelagerte Klappe auch kraftlos verstellt werden kann. Mit „Kraftlos“ ist gemeint, das die Luftströmung keine Kraft auf die Klappe ausübt, da sich die Kräfte die auf die beiden Klappenhälften wirken bei dieser Anordnung aufheben.

Somit ist auch manuelle Einstellung problemlos möglich, da die Luftströmung die Klappe nicht verstellen kann.

Nach dem Druck müssen die beiden Hälften zusammengefügt werden und die Löcher für die „Welle“ der Lüftungsklappe nachgearbeitet werden. Ich habe es mit der Reibahle gemacht.

Die Klappe ist aus 2mm starkem Plexiglas. Das reicht für diesen Einsatz völlig aus.

Ein Prototyp wurde ausgedruckt und zusammengesetzt und darf sich bald im Makerspace beweisen.

Die Schraube im Langloch des Verstellrades schützt die filigrane „Welle“ der Klappe vor Fehlbedienung. Eine Silikonscheibe unter dem Einstellrad sorgt für etwas gezielte Reibung beim verstellen der Klappe.

[lueftungsklappe.zip, 1MB]