Im Makerspace Erfurt entsteht eine Holzwerkstatt.

Das ist natürlich ein Ort an dem Holz bearbeitet wird. Dabei werden besonders bei der maschinellen Bearbeitung Faserstäube freigesetzt, die je nach Holzart noch einige andere Inhaltsstoffe enthalten.

Besonders Hartholzstaub ist gefährlich.

Deshalb ist es wichtig, möglichst am Entstehungsort bereits Staub und Späne aufzufangen, und das geht am einfachsten mit einem Staubsauger.

Damit der nicht ständig voll ist und viele Staubbeutel braucht, hat ein kluger Mensch die Idee gehabt, einen Fliehkraftabscheider zu bauen, um den Staub von der Luft zu trennen und in einem Staubbunker zu sammeln. Es lassen sich mit dieser Methode hohe Abscheidegrade erzielen.

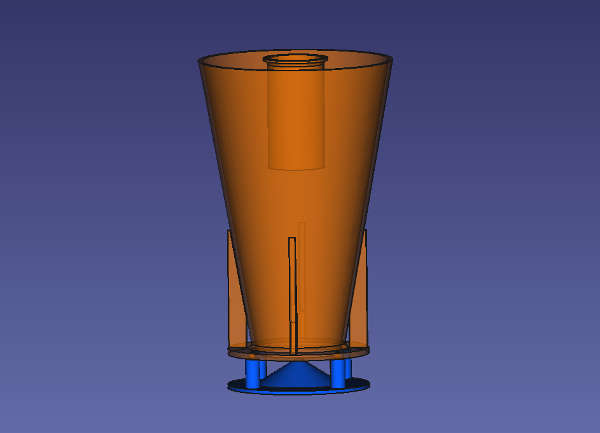

Das funktioniert so, dass die angesaugte Luft in eine möglichst schnelle Strudelbewegung versetzt wird. Die Form des Abscheiders, insbesondere am Lufteinlass zwingt die Luft in einen Wirbel, und die sich nach unten verjüngende Kegelform sorgt noch für eine Beschleunigung des Wirbels zum Ausgang hin. Durch die Fliehkraft werden die Partikel nach außen zur Behälterwand getragen, während in der Mitte des Wirbels die Luft abgezogen wird.

Unter klangvollen Namen wie „Dust Deputy“ oder „Dust Commander“ bekommt man solche Abscheider günstig aus Asien. Oder man baut sich selbt einen, was die Methode der Wahl ist wenn man größere Querschnitte braucht, etwa um eine Hobelmaschine abzusaugen.

Wir haben nur kleine Maschinen, da tut es der normale „Staubsaugerquerschnitt“.

Weil das Versenden aus Asien lange dauert und der Abscheider nicht in den Briefkastenschlitz passt, habe ich meinen selbst gebaut. Leider bin ich auch „faul“, deshalb habe ich diese Aufgabe dem 3D-Drucker übertragen. Naja. So ganz von allein tut der leider auch nichts, der braucht ja erstmal ein 3D-Modell.

Das habe ich dann doch selbst gemacht. Eine Umschau nach Erkenntnissen im Netz gab so grobe Verhältnisse aus Trichterwinkel, Querschnitt, Eintauchtiefe des Absaugrohres her.

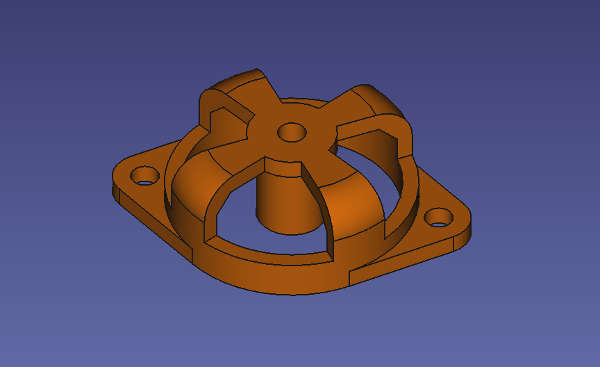

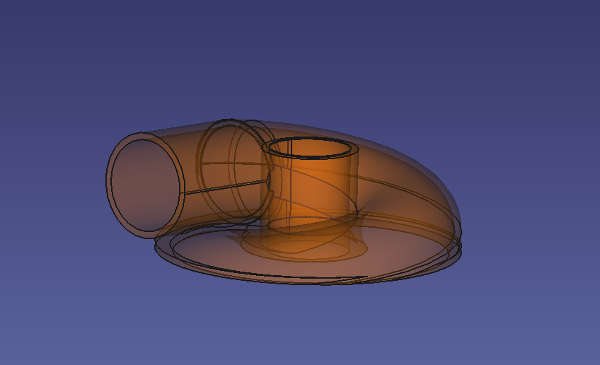

Zunächst der Lufteinlauf in den Trichter, mit einer schönen Wendel:

Dann den Trichter, das Saugrohr und unten noch das blaue Teil, dazu komme ich gleich noch mal.

Nachher wird es auf ein dicht schließendes Plastikfass als Staubsammelbehälter geschraubt.

In Videos bei Youtube kann man sehen, das der Wirbel“sturm“ im Trichter sich bis in den Staubbehälter fortsetzt und dort alles durcheinanderwirbelt, wenn der Behälter sich langsam füllt. Das ist nicht so schön, deshalb habe ich Versuchsweise eine Prallscheibe auf die Unterseite meines Trichters gebaut (blau in der Grafik oben). In einem ersten Versuch zeigte sich, das der Wirbel so stark ist das abgeschiedener Staub von der Prallscheibe geschleudert wird und dort nichts liegen bleibt.

Bei den ersten Versuchen hat sich wie immer gezeigt, das irgendwas nicht so toll funktioniert. Wenn der Saugschlauch zum Abscheider verstopft, implodiert nämlich das Fass. Nicht das es mir passiert wäre, aber man erschrickt schon ziemlich dabei. Ich habe extra nur ein kleines 30L Fass verwendet, weil die großen durch ihre große Oberfläche noch empfindlicher sind.

Deshalb gab es also noch ein Sidequest, ein Bypassventil muss bei zu hoher Druckdifferenz etwas Nebenluft einlassen. Im Normalfall ist es immer geschlossen.

Im Bild ist das Oberteil zu sehen, welches über eine große Bohrung auf das Fass geschraubt wird. Das Loch in der Mitte ist für eine Schraube, auf die vorher eine Druckfeder aufgefädelt wird, die die Schraube immer nach oben Zieht. Unten kommt dann eine Scheibe mit Schaumgummidichtung an das Ende der Schraube.

Dann muss nur noch die Feder so vorgespannt werden, das sie beim entsprechenden „gefährlichen“ Unterdruck im Fass nachgibt und das Ventil sich ein Stück öffnet.