Will man ABS im 3d-Druck verwenden, bekommt man Gesundheitsschädliche Emissionen in Form von Styroldämpfen als Zersetzungsprodukt des Polystyrolanteils aus dem ABS und aus den Dämpfen kondensierende Feinstäube in der Raumluft.

Das sind Dinge, die man nicht gerade dauerhaft einatmen möchte.

Ich hatte dazu versuche mit Aktivkohlegranulat angestellt, mit denen ich jedoch nicht so richtig zufrieden war.

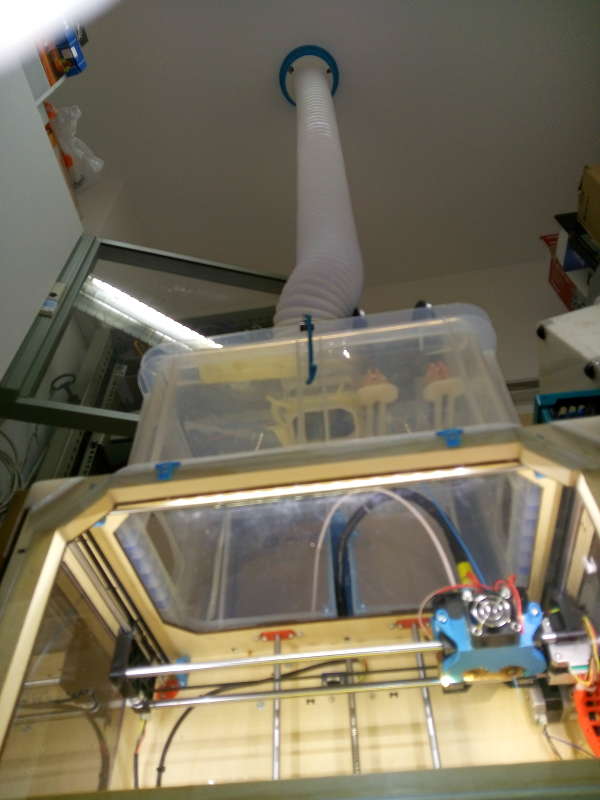

An der Zimmerdecke befindet sich jedoch das hier:

Eine Abluft nach draußen, und ein Motorsteller zum Steuern der Abluftanlage.

Also habe ich mich mit Abluft-Folienschlauch und einem Flansch für selbigen ausgerüstet und festgestellt, das der Flansch zu klein ist um die Abluftöffnung zu überdecken.

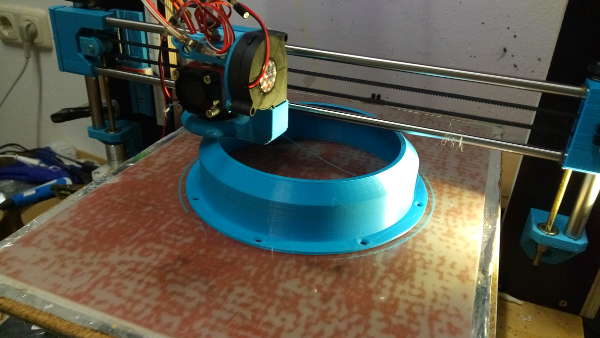

Daher habe ich einen großen Adapterring gedruckt, der auf dem neuen 30x40cm Druckbett meines großen Prusa in einem Stück gedruckt werden kann.

Als Material zum Einsatz kam das Recycling-ABS welches ich aus alten Kabeltrommeln hergestelt habe.

Bei dieser speziellen runden Form scheint es kein Problem, dieses große Teil in ABS in einem offenen Drucker zu drucken, was mich wundert.

Vermutlich ist die neue Ringdüse hier hilfreich, weil sie das Werkstück nicht von einer Seite her anbläst was durch Schrumpfungseffekte beim Abkühlen starke Spannungen im Bauteil hervorruft (und krumme und eingerissene Bauteile verursacht).

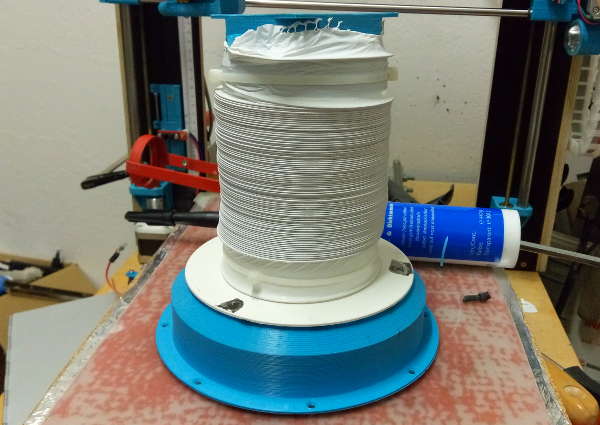

Der runde Flansch aus PVC und der ABS-Adapterring wurde dann mit MS-Polymer aus der Kartusche zusammengefügt.

Obendrauf gabs noch einen weiteren Adapter, von dem 100er Abluftschlauch auf 80mm Computerlüfter.

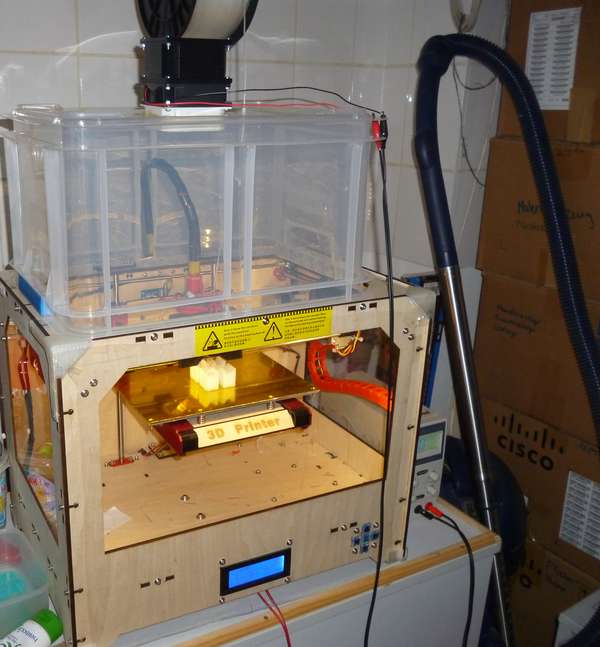

Ein 24V 2,8W Lüfter befindet sich auf der Oberseite des Druckers und wird mit

nur 12V angeschlossen, um nur soviel Luft als notwendig zu bewegen. So muss auch der große Rohrlüftermotor in der Zwischendecke nicht laufen, der sicher ein paar zig Watt an elektrischer Leistung hat.

Zudem will man auch gerade in der kalten Jahreszeit nicht Unmengen an Warmluft stundenlang nach draußen blasen.

Außerdem darf im Drucker auch keine Zugluft herrschen.

Mit einigen Holzleisten hat die Druckervorderseite einen Rahmen um die Öffnung bekommen um mit etwas Abstand eine Plexiglasscheibe daran zu befestigen. Der Bauteillüfter am Druckkopf würde sonst mit der Scheibe kollidieren, wenn man diese Flach am Druckergehäuse anbringt.

Die im ersten Bild sichtbaren Dübel sind bereits für den Flansch des Abluftschlauches eingebaut worden.

Oben auf dem Flansch habe ich noch einen Dichtungsstreifen angeklebt.

Jetzt nur noch den Adapter auf den Lüfter schrauben, und schon kann der Drucker nach draußen lüften.