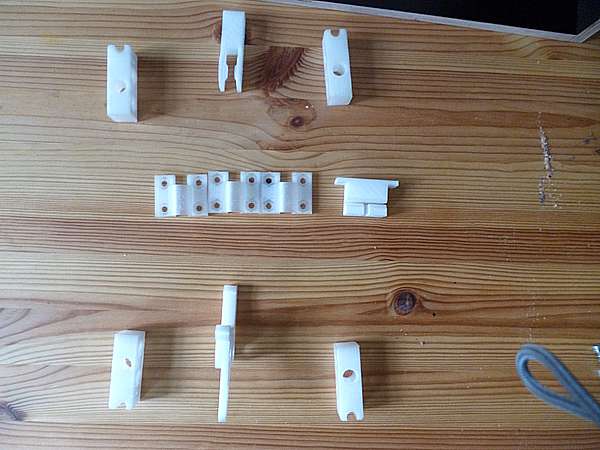

In der Zwischenzeit kann ich nun schon die ersten Teile für den neuen Drucker herstellen.

Wegen der geringeren Brüchigkeit und der besseren Wärmeformbeständigkeit stellt man die Teile für 3-Drucker bevorzugt aus ABS-Kunststoff her.

Leider hat ABS-Kunstoff jedoch auch einen Nachteil: Beim Erhitzen des Materials treten Styroldämpfe aus, die giftig sind. Außerdem kondensiert verdampftes Plastik in der kühleren Umgebungsluft zu Feinstaub.

Daher sollte man sich also nicht gerade in den Abgasen des 3D-Druckers aufhalten, wenn ABS verarbeitet wird.

Außerdem schrumpft ABS beim abkühlen deutlich stärker als z.B. PLA und muss daher langsam und gleichmäßiger abkühlen, damit das Bauteil nicht von den inneren Spannungen zerrissen wird. Wichtig ist vor allem Zugluft zu verhindern.

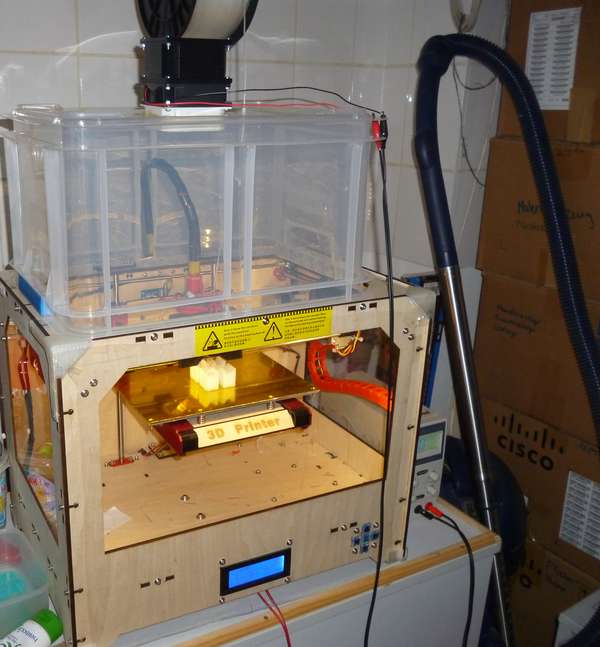

Mein vorhandener Drucker bekam deshalb ein geschlossenes Gehäuse und musste in die Abstellkammer (die einen Abzug nach draußen hat) umziehen.

Die Seitenwände bekamen Acrylglasscheiben, an der Front ist fast unsichtbar ein Folienvorhang angebracht und oben eine Stapelkiste mit zugeklebten Grifflöchern aufgestellt, wozu die Zuschnittreste von den Seitenwänden gleich verwendet werden konnten. Die Stapelkiste hat einen kräftigen 24V Lüfter, der die Abluft durch eine Schicht Aktivkohlegranulat bläst.