Seit dem letzten Beitrag hier ist ja schon einige Zeit ins Land gegangen. Also was ist aus dem Kühlschrank denn geworden?

Nun, er lebt wieder.

Am Ende ziehe ich noch ein Fazit mit einem kleinen Schlaglicht auf die Wirtschaftlichkeit des Altgerätes.

Doch nun zur neuen Hardware. Zunächst also einmal zusammengesucht was gebraucht wird. Das Relais aus der provisorischen Steckbrettschaltung hat nun2 Wochen problemlos seinen Dienst verrichtet und scheint dem Anlaufstrom des Kompressormotors gewachsen zu sein, also übernehme ich dieses in die endgültige Elektronik.

Die Stromversorgung soll das Innenleben eines billigen Steckernetzteils übernehmen. Das Netzteil hat interessanterweise den Footprint für eine USB-Buchse auf der Platine, dafür aber wenig bis gar keine Maßnahmen zur Funkentstörung. Besonders über die Ausgangsleitung in UKW-Antennenlänge kann da abgestrahlt werden. Ich rüste zumindest einen Keramikkondensator nach sowie eine Entstördrossel am Eingang meiner Elektronik, die Leitung wird auch deutlich kürzer werden.

Das Netzteil hat keinen Grundlastwiderstand und ist deshalb im Leerlauf besonders sparsam, leider erkauft man sich dies mit einem anderen Nachteil: Der Schaltwandler hört bei 5,1V auf zu schwingen, und beginnt beim absenken der Spannung über dem Ausgangselko wieder. Moment. Absenken?

Ja genau. Das bedeutet, das bei Belastung die Ausgangsspannung um gut 0,1V sinkt (getestet mit den 100mA „Last“ der Relaisspule). Und da war doch noch was mit dem Temperaturfühlern und der Spannungsreferenz. Deshalb muss ich an dieser Stelle mein Vorhaben auf eine Referenzspannungsquelle zu verzichten wohl doch verwerfen, denn spätestens wenn der Motor mit dem Relais eingeschaltet wird, würden die Temperaturwerte hüpfen. Das könnte man zwar Experimentell ermitteln und in der Software Gegenrechnen, aber das verkompliziert die Inbetriebnahme nur unnötig.

Deshalb habe ich einen billigen TL431 als einstellbare Spannungsreferenz gewählt. Es ist ein Shunt-Spannungsregler, funktioniert also wie eine Z-Dioden Spannungstabilisierung.

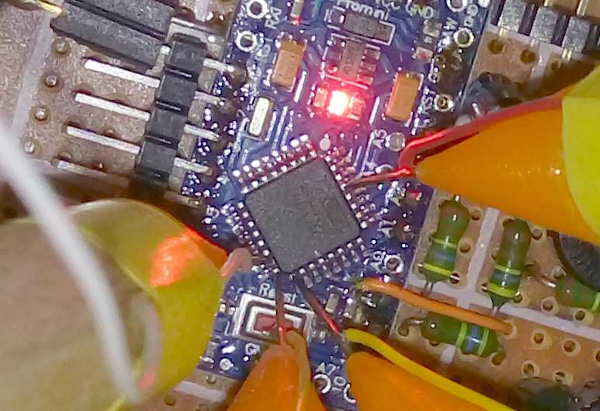

Ein 1,5 Kohm Vorwiderstand begrenzt den Strom, die Ausgangsspannung wird mit einem Elko gepuffert und über einen 10k-27k- Spannungsteiler zum Einstellbeinchen zurückgeführt. Gibt dann ziemlich genau 3,42V Vref. Diese Spannung wird auf den Vref-Pin des Arduino Pro Mini geführt. Bei meinem (es gibt einige abweichende Platinenlayouts) liegt das Signal an einem Keramikkondensator neben dem IC an, auch wenn es nicht auf die Stiftleisten herausgeführt ist. Das war dann einfacher zu Löten als direkt an den IC. (Es ist der kleine Draht auf der Platine, der im Foto zu sehen ist)

Die Refenzspannung ist so gewählt, das also maximal eine Spannung von 3,42V mit dem ADC gemessen werden kann. Das bedeutet bei 10mV*K dann eine maximal messbare Temperatur von +68 °C. Das sollte reichen fürn Kühlschrank 🙂

Eine zusätzliche blaue LED zeigt zudem noch an, ob gekühlt werden soll oder nicht. Es wird einfach das Schaltsignal für das Relais mitverwendet.

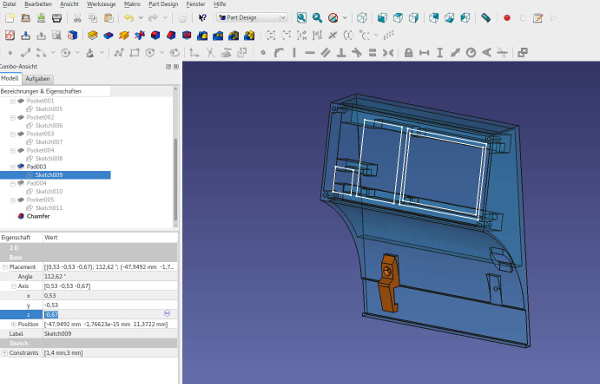

Nachdem wie im Bild oben zu sehen die beiden Platinen und das Relais feststehen, braucht es nun ein Gehäuse. Da man natürlich Angst hat beim Saubermachen im Kühlschrank die Elektronik zu wässern sollte sie nicht im Inneren unterkommen, sondern außen. Am besten an einer Stelle, wo man zur Kontrolle leicht hin kommt, und die blinkenden Lichter sehen kann. Stören soll es freilich auch nicht, also am besten hinten oben.

Da stört es natürlich den Abstrom der warmen Luft vom Verflüssiger, deshalb gibts hier eine Speziallösung, die ein paar mal darüber schlafen gebraucht hat bis ich mit der Idee zufrieden war.

Das ganze dann aus dem Kopf ins CAD gebracht.

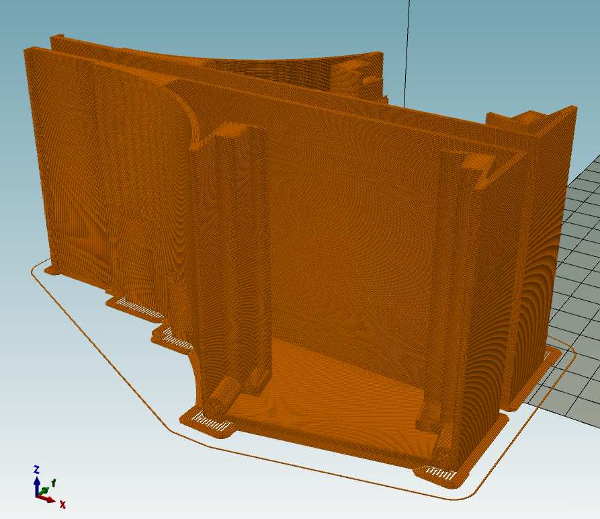

Wer wissen will wie man diese blöde Form mit dem 3d-Drucker gedruckt bekommen soll… das ist eigentlich ganz einfach und mit sehr wenig Stützstruktur möglich, wenn man es in der Mitte durchteilt.

In der Druckvorschau kann man es sehen. Die Seitenflächen liegen auf, in der Mitte werden die beiden Teile dann zusammengefügt. Ich habe sie aus ABS gedruckt und mit Aceton-ABS-Gemisch kaltverschweißt, dann geschliffen und mit weißem Lack überlackiert, um die raue Oberfläche der Druckteile glatt und abwischbar zu machen.

Die im CAD-Bild sichtbaren Klammern halten das Gehäuse hinten am Lüftungsgitter fest, was ziemlich gut funktioniert.

Insgesamt hätte also alles glatt gehen können, die Hardwarekonfiguration und die Firmware lief ja schon mit Ausnahme der Referenzspannungsquelle erfolgreich im Prototyp. Doch irgendwie ging die fertige Schaltung nicht zu programmieren, obwohl die blinkende LED auf dem Arduino die Aktivität des Bootloaders vorspiegelte. Es gab Timeout beim Programmierversuch.

Also bevor das alles wieder zerpflückt werden muss um den Mikrocontroller auszutauschen erst mal versuchen den Bootloader neu auf den Chip zu schreiben, dazu einfach den Programmer auf den Programmieranschlus… Der Pro Mini hat nicht nur kein USB, der hat auch keinen Programmieranschluss. Autsch.

Ganz so schlimm war es dann doch nicht, konnte ich doch Equipment zum Einsatz bringen welches für ein anderes Bastelprojekt mit ähnlicher Problemstellung hergestellt wurde:

Nach dem Reparieren des Bootloaders spielte dann die ganze Sache wie sie sollte, die Referenzspannung wurde nachgemessen und betrug 3,43V und entsprach ziemlich genau dem berechneten Wert von 3,42V. Entsprechend konnte das Mapping der ADC-Rohwerte auf die Temperaturen im Arduino Sketch angepasst werden, damit die Fühler genau gehen.

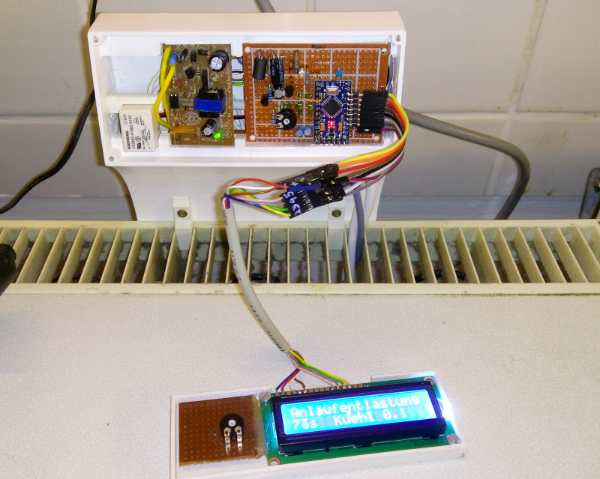

Zur Kontrolle gabs wieder das vorher am Prototypen angesteckte Display, und so musste nun das ganze Geraffel am Kühlschrank vom Prototyp auf die endgültige Elektronik umgeklemmt werden. Das war bis auf kleinere Anpassungen an der Relaishalterung einfaches Umstecken. Die Leitungen sind mit Kipphebel-Wagoklemmen im unteren Gehäuseteil an die Leitungen aus dem Schaltkasten des Kühlschranks geklemmt.

Das lief alles nach Plan. Nach einem Probelauf über Nacht war ich zufrieden und habe vorn noch eine ausgelaserte Plexiglasscheibe auf das Gehäuse geschraubt.

Jetzt nochmal zur angekündigten Wirtschaftlichkeitsbetrachtung.

Das die Reparatur auf diese Art nicht einer wirtschaftlichen Betrachtung standhalten kann ist klar. Der effektive Weg wäre gewesen, das richtige Ersatzthermostat zu finden und den Kühlschrank im Originalzustand zu belassen. Aber was hätte man dabei gelernt?

Also gehen wir weiter zum Energieverbrauch. Der Kühlschrank stammt aus dem Anfang der 1990er Jahre und dürfte jetzt 25 jahre alt sein. Die Hausgeräteindustrie empfiehlt überall, Geräte mit einem alter von 15 Jahren oder mehr gegen neue Energieffizientere Geräte auszutauschen.

Also habe ich einmal nachgeprüft, wieviel Energie mein Kühlschrank denn so umsetzt.

Eine Messung mit einem Zwischenstecker ergab einen Spitzenstrom von 235W (Anlaufstrom), 80W wenn der Kompressor läuft und 5 watt bei cosPhi 1,00 wenn der Kompressor nicht läuft. Offenbar ist im Kühlschrank noch eine kleine elektrische Heizung eingebaut, ich vermute unter der Türdichtung des Gefrierfachs, damit diese nicht festfrieren kann. (Natürlich auf der Seite, wo die Türdichtung an das Fach angelegt wird, nicht in der Tür)

Über 24h wird 0,8 kWh elektrische Arbeit verrichtet. Das entspricht 290 kwh*a, also ca. 80 Euro Energiekosten pro Jahr (bei 28cent pro kWh). Ein neuer Kühlschrank (A+++) mit ***Gefrierfach wird mit 100kWh*a angegeben, das wären 28 Euro pro Jahr. Man könnte also 50 Euro Energiekosten einsparen, muss aber in den kühleren Monaten dafür etwas mehr Wärme über die Gebäudeheizung aufbringen. Bleiben vielleicht 40 Euro Einsparung im Jahr.

Ein neuer A+++ Kühlschrank kostet ~300 Euro, die Anschaffung amortisiert sich also in meinem Fall erst nach ca 7,5 Jahren. Der Zeitraum ist länger als erwartet, dennoch ist es auf lange Sicht auf die Gesamtkosten tatsächlich wirtschaftlicher das Gerät auszutauschen.

Hast du schon mal geschaut, was es deiner Schaltung ausmacht, wenn der TL431 im Sommer recht warm wird?

Ich habe ein Schaltungskonzept aus diesem Grund über den Haufen geworfen und REF02 verwendet. Trotz den Mehrkosten.

Das Datenblatt weist -10mV Temperaturdrift aus. Das entspricht einer Abweichung von 1°C bei der Messung (bei maximal messbarer Temperatur, ansonsten anteilig weniger).

Die 10mV gelten für eine Temperaturschwankung über den gesamten Betriebstemperaturbereich des TL431, also von -40 auf +125 grad. (Je nach typ -6mV bis -14mV typisch).

Die Kennlinie ist dabei nicht linear, aber im bereich von 20-40 grad C auch eher flach.

Ich denke realistisch wird man mit unter einem halben grad C Abweichung rechnen können, das ist in diesem Anwendungsfall vernachlässigbar.

http://www.ti.com/lit/ds/symlink/tl432a.pdf Seite 14 Figure 1