Nachdem letzter Sommer so heiß war, hab ich im vergangenen Herbst eine gebrauchte mobile Klimaanlage gekauft. Ein (je nach Wahl) hässlicher weißer, grauer oder schwarzer Plastikklotz mit zwei Lüftern, zwei Wärmetauschern und einer Kältemaschine im Inneren.

Eine richtige Split-Klimaanlage kann ich hier im Haus mit Denkmalschutzfassade nicht installieren.

Was an den mobilen Klimaanlagen nicht so super ist, ist der Wirkungsgrad.

Die Kältemaschine wird sich nicht viel nehmen, aber das drumherum.

Der Warmluftschlauch gibt schon wieder einen Teil der mühsam aus der Raumluft gezogenen Wärme über die Schlauchwandung zurück in die Raumluft, und je länger der Schlauch auf dem Weg bis zum Fenster ist, desto mehr.

Da wo der Schlauch nach draußen geht, kommt auch noch Warme Luft von draußen rein, wenn man nichts dagegen unternimmt. Da gibts allerlei Segel und Dinge mit Luftdurchlass um das behelfsmäßig etwas abzudichten, aber da kommt das nächste Problem. Die Luft die ich da nach draußen blase, woher kommt die denn? Na von drinnen. Aber da wäre ja nach kurzer Zeit keine mehr da. Also strömt doch da von irgendwoandersher warme Luft von draußen wieder nach drinnen nach. Türspalte, Fenster, im schlimmsten Fall aus dem Abgaskamin der Etagenheizung (hab ich nicht, aber auch diesen Fall sollte man bedenken).

Das will man doch so alles gar nicht.

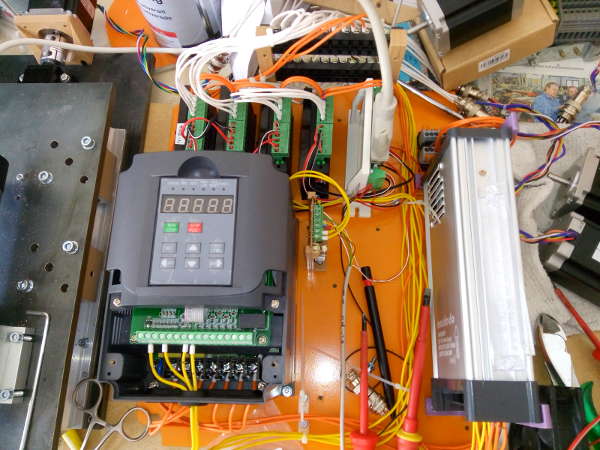

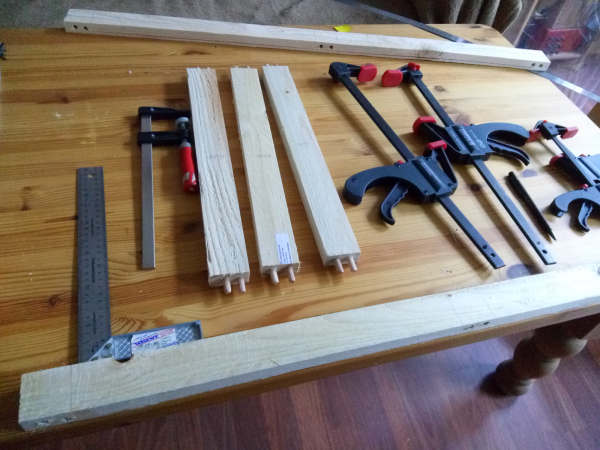

Deshalb hab ich mir überlegt, einen Unterschrank mit Rollen zu bauen (die Räder an der Klimaanlage sind sowiso der letze Husten, man ist sich beim schieben des Gerätes gar nicht mal sicher ob sich die Plastikrollen überhaupt drehen, oder ob die einfach so über den Laminatboden schrammen).

Teile des Unterschranks sind von einem obsolet gewordenem TV-Möbelstück, dazu einen Satz ordentliche Gummi-Lenkrollen, die beiden vorderen mit Feststellbremse.

Im Wagen soll später noch ein Kondenswasserauffangbehälter seinen Platz finden.

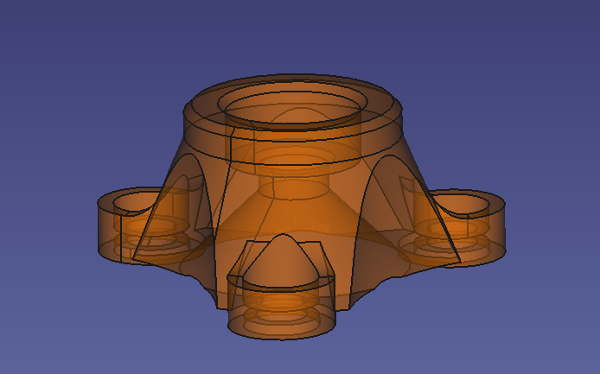

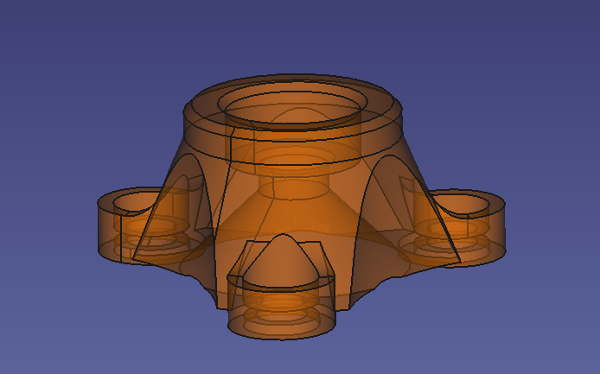

Da das Klimagerät selbst auf Rädern steht, besteht natürlich die Gefahr, dass es vom fahrbaren Untersatz herunterrollt und abstürzt. Eine Inspektion des Klimagerätes zeige dann auf der Unterseite die Enden von 3 Stehbolzen, vermutlich die Verschraubung vom Kompressor mit dem Gehäuse. Da ich hier Schwingungen erwarte, aber das eigentlich schöne Befestigungspunkte sind, habe ich ein Fassung konstruiert, die mittels zwei Silikonscheiben pro Befestigungsschraube schwingungsgedämft eingebaut werden können.

Später zeigte sich, das das ganze Gerät recht schwingungsarm arbeitet (oder im inneren bereits Schwingungsdämpfer besitzt) und der Aufwand nicht unbedingt nötig gewesen wäre.

Wenn das Klimagerät auf Fensterhöhe steht, spare ich glatt einen dreiviertelmeter Schlauchlänge ein.

Und dann das Problem die „gute“ kühle Raumluft anzusaugen, mit Abwärme zu versehen und dafür warme Luft von draußen nachfließen zu lassen.

Das ist etwas komplizierter, da das Gerät gar nicht dafür konzipiert ist, auch einen Zuluftschlauch anschließen zu können.

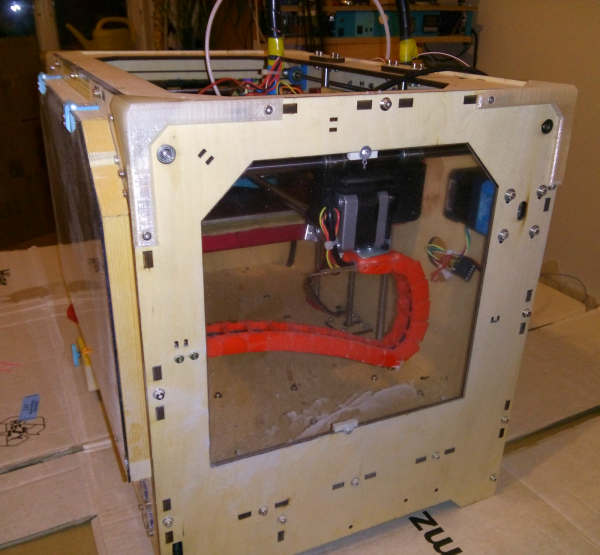

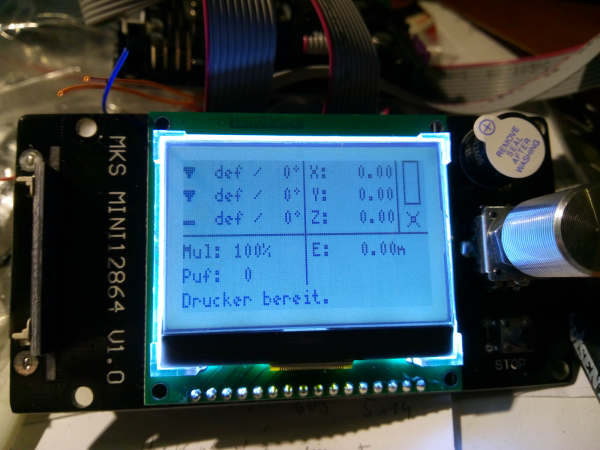

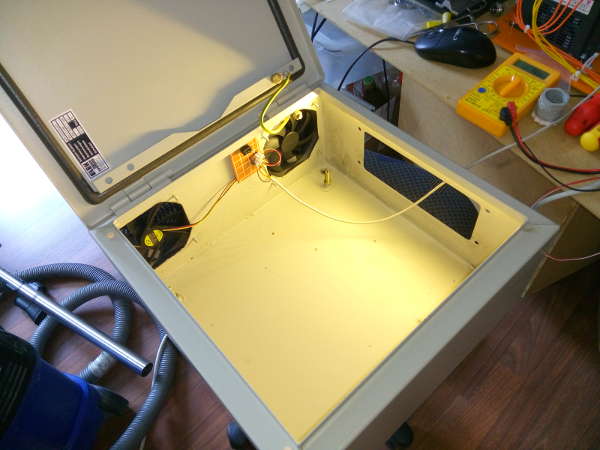

Deshalb habe ich einen Kasten aus Sperrholz gebaut, der alle Ansaugöffnungen überdeckt und einen großen Übergang von dem Luftkasten zum Ansaugschlauch mit dem 3D-Drucker hergestellt. Dabei habe ich 7mm Wandstärke gewählt, aber die Füllung im Bauteil mit nur 20% Füllgrad gedruckt, wodurch die eingeschlossene Luft schon etwas wärmedämmend wirkt.

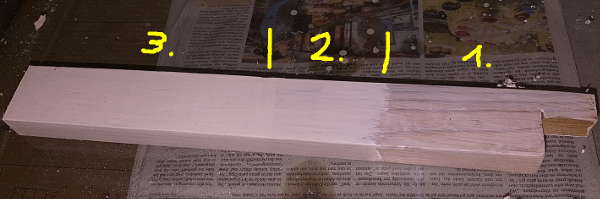

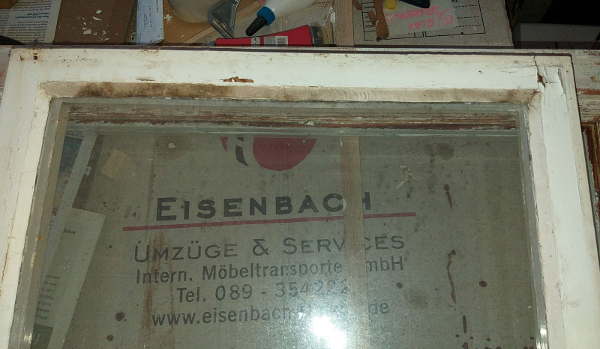

Als nächstes braucht es eine ordentliche Lösung für den Anschluss an das Fenster. Für diesen Zweck habe ich einen Fensterflügel nachgebaut und doppelt „verglast“ mit knapp 1mm dicker PET-Folie in der oberen Hälfte, und Sperrholz in der unteren Hälfte. Die Markierfarbe auf dem Holz (und das zusammenstückeln aus zwei Teilen) kommt daher, da dieses aus Verpackungssperrholzabfällen hergestellt ist.

Der Fensterflügel kann nach Öffnen des Fensters in die Fensteröffnung gesetzt werden und hat auf der Außenseite auch eine Fensterdichtung.

Der Durchlass durch das Fenster ist mit passenden Rohrabschnitten ausgekleidet, die ich mit dem 3D-Drucker passend hergestellt habe.

Für den Anschluss zum Fenster hab ich zwei (wieder mit dem 3D-Drucker hergestellte) Schlauchflansche in einem gemeinsamen Endstück zusammengefasst. So werden beide Luftleitungen mit einem Handgriff mit dem Fenster verbunden, dazu werden nur 2 oder 4 Rändelschrauben benötigt.

Die beiden überstehenden Ränder erleichtern das Zentrieren des Flansches (und damit auch das Anfädeln der Rändelschrauben) erheblich, die habe ich nach ersten versuchen dann anchgerüstet.

Und alles zusammen sieht dann etwa so aus:

So sind die schlauchlängen relativ kurz, und die Warmluftseite läuft komplett mit Außenluft.

Der geringe Abstand zwischen den beiden Schläuchen ist kein Problem, die herausgeblasene Luft wird von dem ziemlich starken Lüfter im Gerät (350m³/h) mit erheblicher Geschwindigkeit durch den Auslass geblasen, wodurch die heiße Luft durch die Trägheit der Masse mehrere Meter weit geblasen wird. Die Ansaugluft dagegen stürzt in einem eng begrenztem Raum auf kürzestem Weg in die Saugöffnung (kennt man ja vom Staubsauger, nach 5cm ist kaum noch Saugwirkung zu spüren). Bei 36grad Außentemperatur ist im Saugschlauch auch 36 grad, im Abluftschlauch jedoch ca 50 grad C.

Zum Abschluss noch ein Detail, wie der Fensterflügel mit den beiden Luftdurchlässen im Rahmen befestigt wird:

Auf der rechten Seite wird ein passender Holzklotz zwischen geöffnetem Flügel und dem Klima-Fenster eingesteckt.

Links habe ich unten (im Bild) und oben je einen einfachen Metallriegel angebracht, der in die originalen Fensterbeschläge greift.

Bei dem Foto mit dem Holzklotz sieht man noch einen weißen Griff, der die Handhabung mit dem Fenster vereinfacht.

Was fehlt noch? Der Wasserablauf. Da wird auf der Rückseite des Klimagerätes ein Stopfen herausgezogen, und man soll da eine flache Auffangschale drunter schieben. Sehr witzig, wenn kaum 1cm Platz zwischen Wasserauslass und Boden ist.

Da mach ich mir einen Silikonstopfen mit Schlauchdurchlass, und stelle ein Auffanggefäß in das Wägelchen.