Moin

bei einer der regelmäßigen Kontrollen der Maschine habe ich festgestellt, dass von den sehr kleinen Kugellagern der Koppelwellen vom Typ MF105 eines nicht mehr richtig im Holz sitzt, und der innere Kugellagerring nicht mehr ganz mittig im Lager ist.

Um das mit kleinem Aufwand zu Reparieren, habe ich mir folgendes überlegt:

Die Kugellager sind im allgemeinen haltbarer, wenn sie größere Kugeln besitzen. Das Kugellager mit der größten mechanischen Belastung war auch in diesem Fall das defekte, nämlich das wo die Kraft des Y-Riemens und die Kraft des Koppelriemens zum Motor zusammenkommen, und die größten dynamischen Kräfte auftreten da hier ja die ganze Y-Achse angetrieben wird.

Das hintere Lager auf der rechten Seite über den Befestigungslöchern des Motors ist kaputt.

Zunächst muss der Motor abgebaut werden, und die Befestigung der Motor- und Endschalterleitung gelöst werden.

Ich habe in meinem Drucker die zusätzlichen Kugellager zum Abfangen der Koppelwellen eingebaut, die das aufschwingen der vorgespannten 5er Wellen verhindern, was das Druckbild verbessert. Diese Nachrüstung entlastet nicht nur zusätzlich noch die kleinen Kugellager an den Seiten, sondern erlauben es ohne große Probleme die Seitenwand des Gehäuses komplett abzunehmen, da die Mechanik von den nachgerüsteten Lagern weiter in Position gehalten wird.

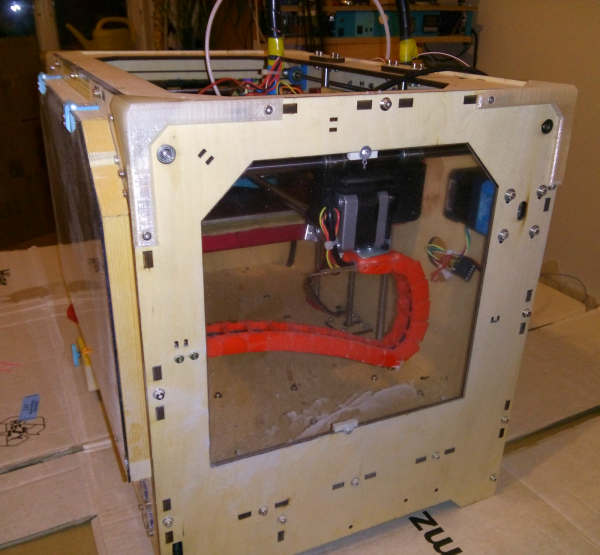

Eines der Lager sieht man im Bild beim gelben Pfeil.

Wie oben bereits angedeutet, möchte ich hier zur Reparatur auf größere Kugellager wechseln, ich habe mir hier MF605 als neue Lager ausgewählt. Diese haben ebenfalls 5mm innendurchmesser, sind am Außendurchmesser aber 4mm größer. So kann der eingesunkene Lagersitz im weichen Sperrholz ausgebohrt werden um einen neuen ordentlichen Lagersitz wiederherzustellen.

Ich habe das Holz am neuen Lagersitz durch Tränken mit Epoxidharz oberflächlich noch etwas stabilisiert. Als Werkzeug genügt eine Ständerbohrmaschine die vorher noch einmal auf winkligkeit kontrolliert wird, und ein Stufenbohrer, der schöne runde Löcher herstellt. Mit dem Bohrer kann in der entsprechend kleineren Stufe das Seitenteil mit Hilfe des im alten Bohrloches abgesenkten Bohrers passend zentriert werden.

Es wird dann bis zur richtigen Stufe gebohrt, um den Lagersitz für das neue größere Lager herzustellen. Hier für das MF605 also 14mm.

Durch die größeren Außenmaße des neuen Lagers sinkt die Flächenpressung am Lagersitz, die kraft wird auf mehr Fläche verteilt. Es genügt mit dem Schalbohrer bis zum berühren der nächsten Stufe zu bohren, auch wenn die 14mm bohrung noch nicht durch die komplette Seitenwand reicht, da die Lager 5mm schmaler als die Stärke der Sperrholzseitenwand sind.

Im alten Kugellager ist erhebliches Lagerspiel feststellbar, es hatte bereits den Rand der Abdeckscheibe aufgefressen, was sich im Bild an dem schwarzen Ring (Lücke) um den inneren Kugellagerring zeigt.

Die Maschine ist bis dahin reichlich 5-6000 stunden gelaufen, genau kann ich das nicht mehr feststellen, da ich bei der Fehlersuche einmal das Eeprom und damit den Betriebsstundenzähler gelöscht hatte ohne die alten Werte zu notieren.

Nun gehts noch ein paar Jahre weiter mit der Maschine.

Was sonst noch so kaputt war: 40er Lüfterchen, und der Stecker am Heizbett der durch langsam steigenden Übergangswiderstand des Kontaktes erhitzt und gebräunt hat. Ich habe die beiden Stromtragenden kontakte Abgesägt und durch einen XT.60 Stecker ersetzt.