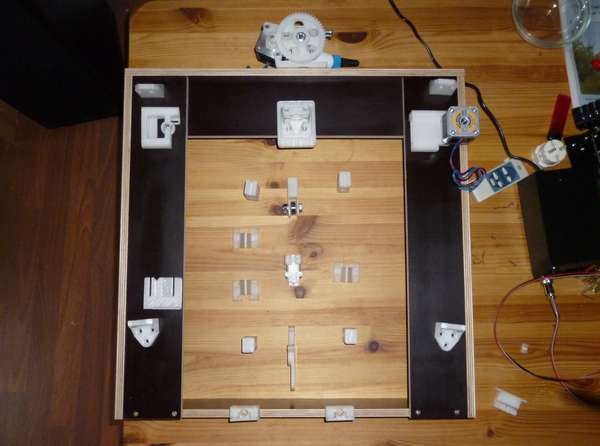

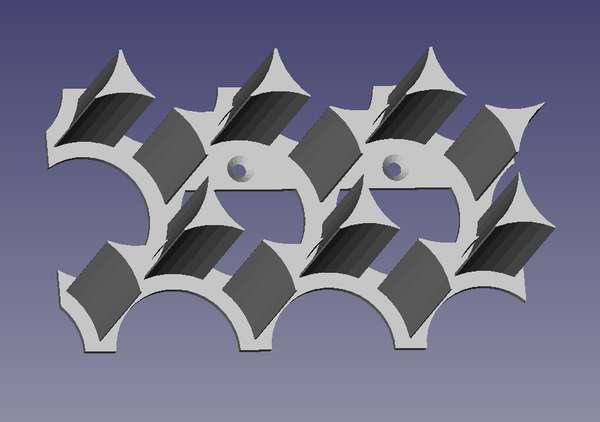

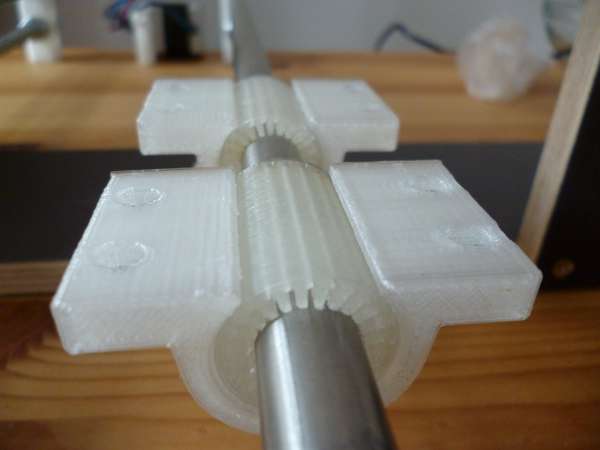

Mit den dickeren Schienen startet für mich auch der Versuch statt Linearkugellagern selbstgedruckte spielfreie Gleitlager aus PLA zu verwenden.

Die Vorteile:

Verschlissene Teile können selbst nachproduziert werden

Keine Rollgeräusche von den Kugellagern (also leisere Laufgeräusche)

Spielfreie Lagerung möglich (die chinesischen Kugellager sind jetzt auch nicht so genau).

In Verbindung mit dem Gleitlagern ist die Verwendung von Rundstäben möglich, die keine so genaue Passung haben.

Ich verwende gezogene V2A Rundstahlstäbe mit H9 Passung.

Die sind billiger als richtige Silberstahlwellen, aber auch nicht gehärtet und es wird keine allzugroße geradheit garantiert.

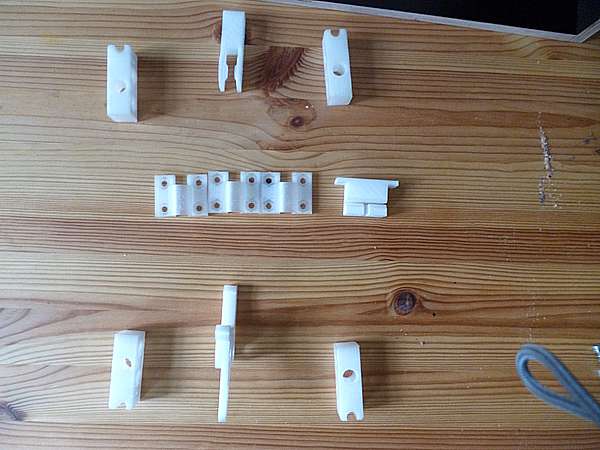

Die gedruckten Gleitlager können mithilfe eines Gewindestabes auf spielfreie aber leichte Beweglichkeit aufgearbeitet werden, indem man sie gezielt bis zum richtigen Punkt abnutzt. Das dauert für jedes Lager ein paar Minuten und ist ein Geduldsspiel.

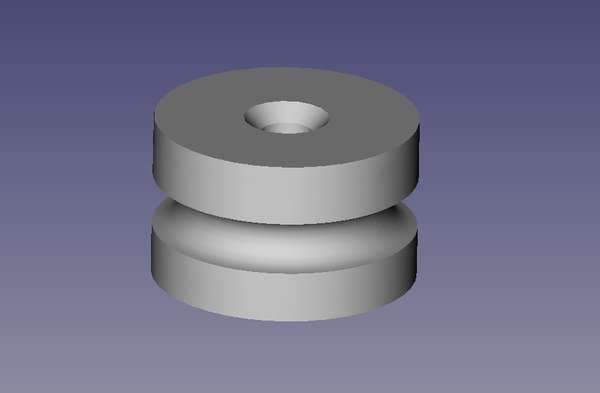

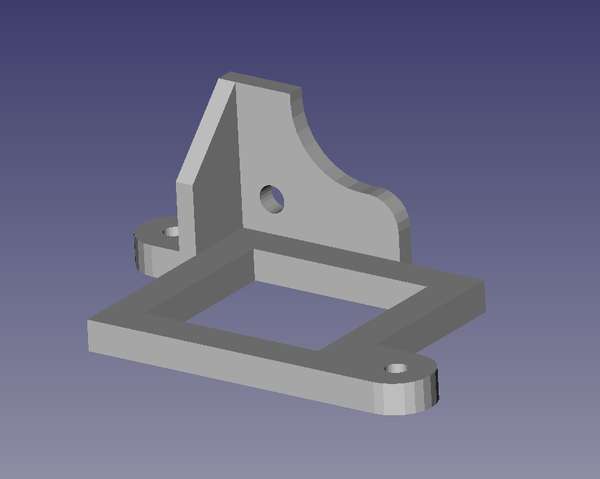

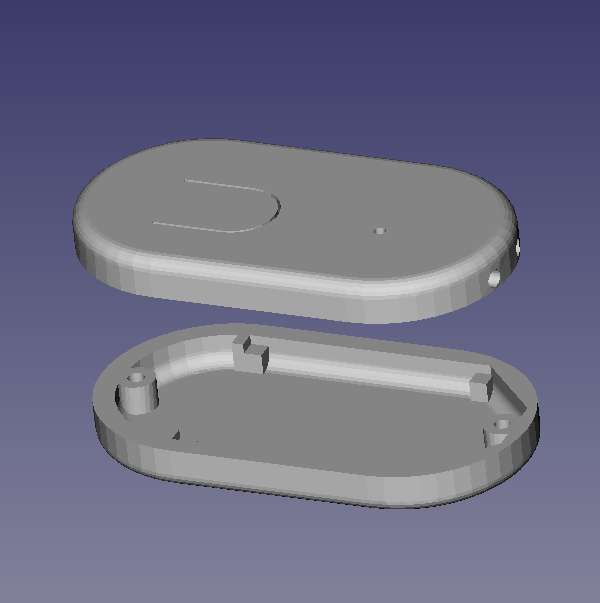

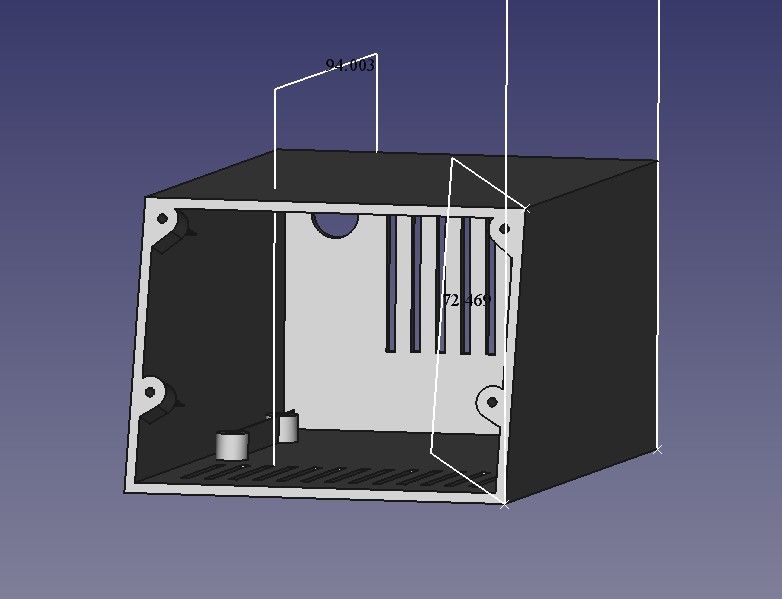

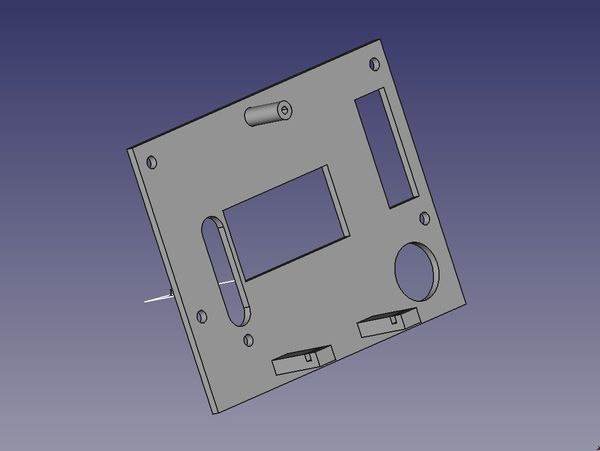

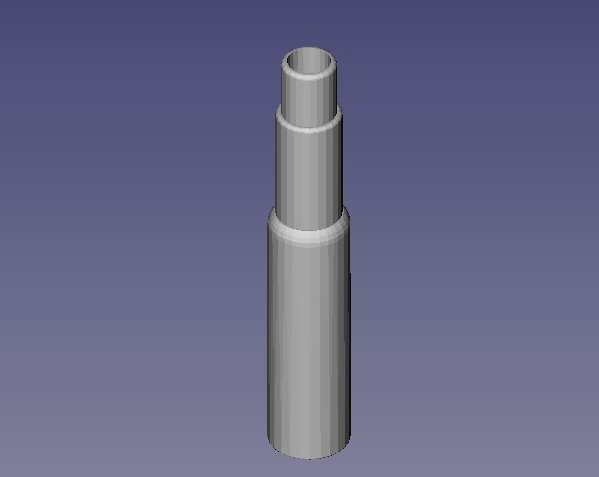

Ein Sonderfall sind noch die Z-Achsführungen. Da hängt ja die X-Achse für die Druckkopfbewegungen drann, und hier sind die Teile für 12mm Linearführungen ebenfalls nicht mehr passend. Da die vorgesehenen LM8UU-Kugelumlauf-Lager jedoch einen größeren Außendurchmesser als die 12er Wellen haben, kann in den verbleibenden Spalt ebenfalls eine Gleitlagerbuchse eingesetzt werden. Da die Z-Achse beim Drucken vergleichsweise wenig bewegt wird, muss das gar nichts besonderes sein. Daher hab ich mir entsprechende Hülsen im CAD gezeichnet und gedruckt, und wie die Lager des Drucktisches auf einem Gewindestab passend gerieben.

Das sitzt sogar relativ stramm, da sich die dünnen Lagerhülsen unter dem Druck der Lagerhalter leicht verformen lassen. Ich werde über Erfahrungswerte mit dieser Lösung zu gegebener Zeit berichten. Der erste Eindruck ist gar nicht mal so schlecht.