Jo also manche fragen sich ja, was man denn eigentlich mit so einem 3D-Drucker macht.

Zunächsteinmal der Hinweis auf den Tyrannosaurus Rex Duschkopf bei gizmodeo.

Das zeigt ganz anschaulich was man so machen kann:

Ob das nun kleine schwer beschaffbare Ersatzteile sind, wie Ersatzzahnräder für gebrochene Teile z.B. im Aktenvernichter, Klipse oder Adapterteile fürs Auto, speziell geformte Halterungen oder mit Hausmitteln schwer herzustellene Mechnikkomponenten und passgenaue Elektronikgehäuse für den Bastler, all das kann man mit dem 3D-Drucker selbst herstellen.

Billig aus Spritzguß hergestellte im Handel beschaffbare Teile mit dem 3D-Drucker herzustellen lohnt sich dagegen nicht.

Ein großer Aufwand bei der ganzen Sache, der mich auch einige Zeit hat zögern lassen, ist die Tatsache, dass der Drucker natürlich nicht von selbst irgendwas drucken kann. Der braucht natürlich Daten. 3D-Daten.

Deshalb kommt man, wenn man selbst eigene Teile herstellen möchte, gar nicht drum herum, die Bedienung eines 3D-CAD-Programms zu erlernen. Das ist ein schwerwiegender Punkt, weil die Programme alle komplex in der Bedienung sind, und das ganze Gegenteil des Begriffes „selbsterklärend“ darstellen. Mit ein paar Video-Tutorials schafft man aber den Einstieg in die Materie, und dann hilft natürlich nur eins: Üben, üben und noch mehr üben. Mit der Zeit hat man den Dreh heraus und gewöhnt sich die richtige Herangehensweise zur Konstruktion eines bestimmten Teils an.

Nach einer Zeit stößt man dann schnell an die Grenzen des 3D-Druckers, weils zum Beispiel sehr lange dauert größere Teile herzustellen, oder gar das gewünschte Teil die Maximalabmessungen des Bauraumes überschreiten.

Zudem ist bei der Verarbeitung von verschiedenen Plastesorten auch noch nicht Schluß. Mit einer Spritze lässt sich ein Extruder für Pasten bauen, Schokolade kann man Drucken, und mir schwebt auch noch vor das lästige Bohren von Leiterplatten von der Maschine ausführen zu lassen – denn die Bohrdaten fallen beim erstellen der Leiterplatte sowiso im Elektronik-CAD an.

Der 3D-Drucker hat ja ausreichend genaue Positioniermechanik, und für 0,7mm dünne Löcher sind auch keine großen Kräfte erforderlich.

Mein Plan ist eine Flexible Welle statt dem Druckkopf einzuspannen, und so statt einer schweren Bohrspindel mit der leichten Mechanik des 3D-Druckers auszukommen.

Um eine passende Maschine zu bauen und die mechanischen Teile dafür herzustellen, ist natürlich ein vorhandener 3D-Drucker gold wert.

Deshalb ist ein Umbau des vorhandenen nicht so eine gute Idee, weil der ja dann bei der Bastelei gar nicht zum Drucken zur Verfügung steht und man ein „Henne-Ei-Problem“ hat, denn um einen 3D-Drucker zu bauen, ist ein 3D-Drucker ein ungeheuer wertvolles Werkzeug.

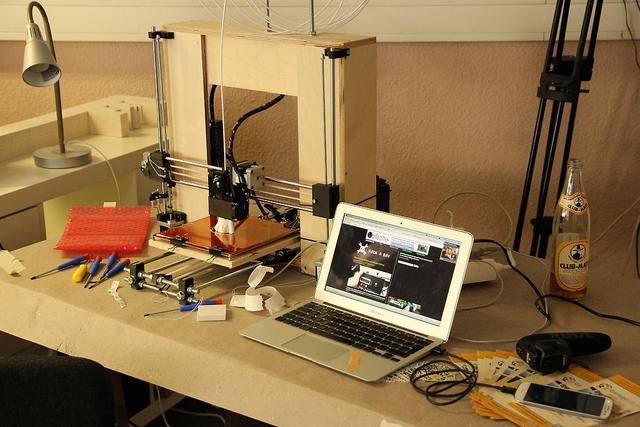

Also ist ein neues Projekt geboren: Ein selbstgebauter 3D-Drucker.

Ich werde hier also in Zukunft über meinen zweiten und diesmal selbstgebauten 3D-Drucker berichten.

Konstruktiv richte ich mich nach der bereits bewährten Reprap Prusa I3 Konstruktion, die jedoch für meine Zwecke ein paar Änderungen erfahren wird. Zu lernen gibts dabei auf jeden Fall wieder einiges, da man so natürlich viel Tiefer in die Materie einsteigt als mit dem Kauf eines Fertiggerätes.

Bild aus dem Reprap Wiki.