Hallo mal wieder.

Was gibts neues? Kühlschrank kaputt. So mit Allem von „alles warm“ bis „aufgetaute Brühe läuft aus dem Tiefkühlfach“.

Hier zunächst eine Erkenntnis: Kein Typenschild am Gerät? Doch, das Typenschild gibts tatsächlich, bei meinem Innen an der Seitenwand zu finden, nachdem man das Gemüsefach herausgezogen hat. (Ich habe es auch erst beim Saubermachen vor der Wiederinbetriebnahme gefunden)

Für die Suchmaschinenbenutzer: Das Kälteaggregat ist IRE PB6AF86.

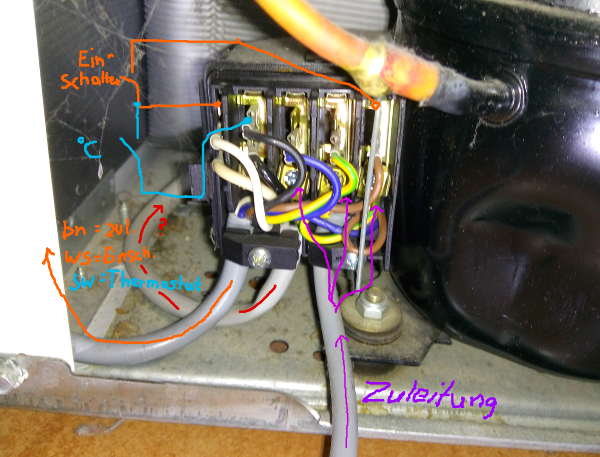

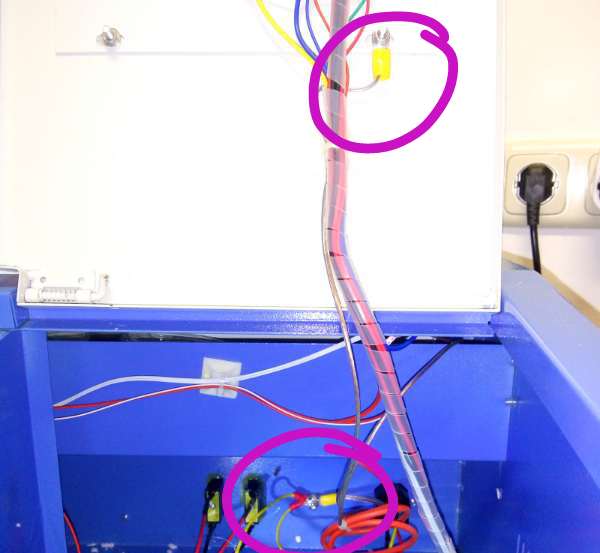

Am Motor ist ein Klemmkasten mit thermischen Motorschutzschalter und Anlaufrelais darin, vorn eine Reihe Durchgangsklemmen.

Rechts kommt die Zuleitung von der Steckdose (violett), weiter gehts mit der vieradrigen Leitung (orange). Hier kommt der braune Draht mit dem Strom, und läuft auf einen Schaltkontakt im Thermostat, der bei „0“ den Strom generell abschaltet. Von diesem Schaltkontakt gehts auf die Glühlampe im Gerät (weiße Ader) und zurück zum Klemmkasten auf die ganz schmale Schiene am linken Rand. Zusätzlich kommt vom Thermostat eine schwarze Ader, die Spannungsführend ist wenn der Kompressormotor laufen soll.

Mir unbekannt ist die rot markierte 2adrige Leitung, die in parallel zum Motorschaltkontakt im Thermostat angeschlossen ist und in der Kühlschrankisolierung verschwindet. Wenn das jemand erkennt, kann er vielleicht einen Hinweis in die Kommentare unter diesem Eintrag hinterlassen. Irgendwie fehlt mir hier noch ein Motorkondensator, aber daran will ich mich nicht weiter aufhalten. Experimentell war zumindest erfolgreich festzustellen, das der Motor läuft wenn man von die „weiße“ und „schwarze“ verteilschiene brückt, das Anlaufrelais funktionierte auch, was man am Laufgeräusch direkt nach dem Einschalten hören kann (erste halbe Sekunde).

Der Fehler ließ sich darauf eingrenzen, das vom Thermostat kein Strom mehr auf der schwarzen Ader kommt, egal wie warm es ist und wie die Verstellung eingestellt ist.

Also zunächst eine Internetrecherche gemacht, wie funktioniert das eigentlich mit dieser Abtauautomatik?

Es gibt da mehrere Verfahren.

Eine Variante ist eine mechanische Schaltuhr im kühlschrank, die zyklisch die Kühlung ausschaltet zum Abtauen. Dabei kann eine zusätzliche elektrische Heizung im Kühlraum zur Einsatz kommen um den Abtauvorgang zu beschleunigen. Die Abtaufunktion wird relativ häufig (täglich) durchgeführt damit es schnell geht, da so jeweils nur wenig Eis abzuschmelzen ist.

(In Klimageräten mit Heizfunktion (split-klima) wird abgetaut durch Umkehr des Kühlkreislaufes, das können Kühlschränke für gewöhnlich nicht)

Etwas ambitionierter ist es, statt einer mechanischen elektromotorisch angetriebenen Schaltuhr eine elektronische Steuerung zu verwenden. (Hier kann man sich vorstellen das zusätzliche Sensorik möglich wird…)

Jetzt die Variante mit der einfachsten Ausführung: Es kommt ein Festwertthermostat in den Kühlschrank (mechanisch), bei dem die Einschalttemperatur des Kompressors bei +3,5 Grad liegt. Der Temperaturfühler wird dabei am Verdampfer angebracht.

Der Trick ist, das man mit dem Thermostat nur die Abschalttemperatur verstellen kann.

Durch die hohe Einschalttemperaturschwelle von deutlich über 0 grad taut der Verdampfer bei jedem Zyklus auf, aufgetautes Kondenswasser läuft durch die Schwerkraft nach unten ab und tropft auf die Verdampferschale auf dem Kompressormotorgehäuse. Danach wird je nach Thermostat-einstellung solange wieder gekühlt bis der Verdampfer auf -10..-25 grad abgekühlt ist.

Über die Temperaturträgheit des Kühlgutes stellt sich dann in den Lebensmitteln eine mittlere Temperatur ein die so etwa passt, während die Lufttemperatur im Kühlschrank um 10°C schwankt. (Kann man mit einem Min/Max Thermometer kontrollieren)

Mein Kühlschrank hat die letzere Variante eingebaut.

Ein kurzer Blick ins Netz nach Kühlschrankthermostaten als Ersatzteil erschlägt einen mit gefühlt 1000 verschiedenen Typen die nur in kleinen Details verschieden sind. Außerdem würde der Ersatz noch ein paar Tage auf sich warten lassen, da gerade das Wochenende beginnt.

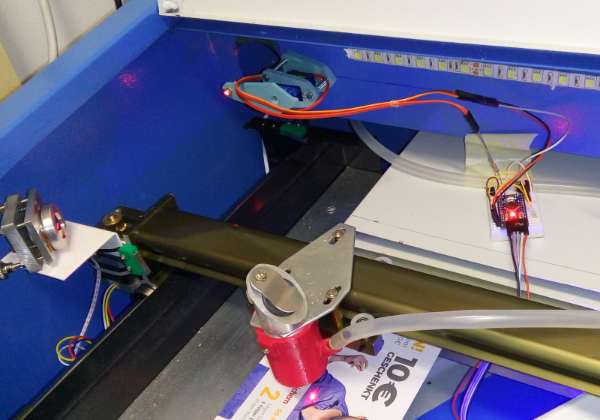

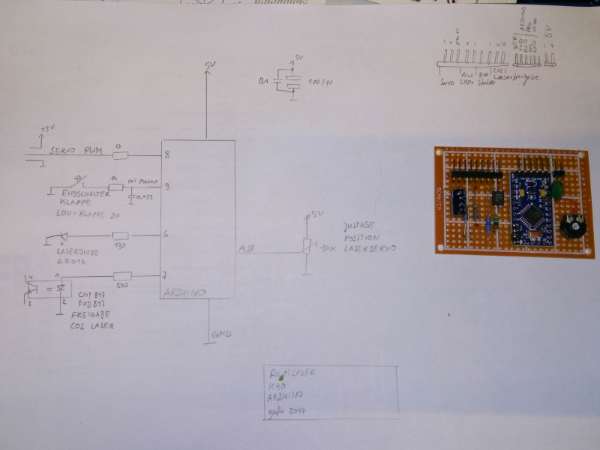

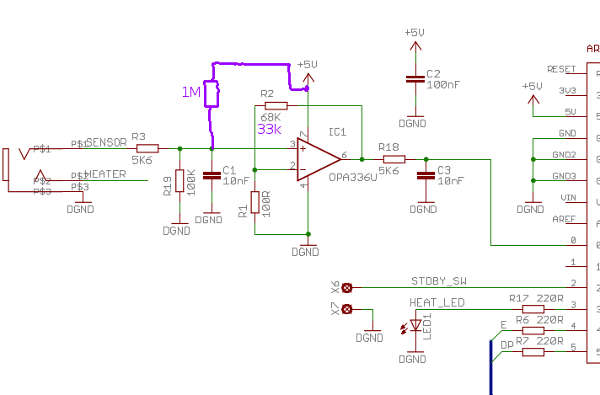

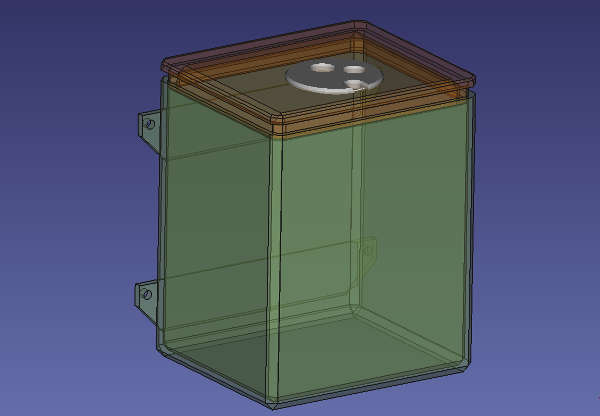

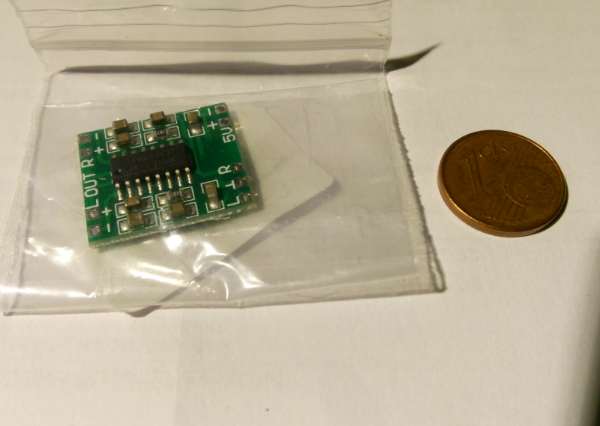

Daher habe ich mich entschlossen basierend auf diesen Erkenntnissen eine elektronisches Thermostat selbst zu bauen.

Als Hardwareplattform für den Prototyp habe ich mich auf einen Arduino Uno entschieden.

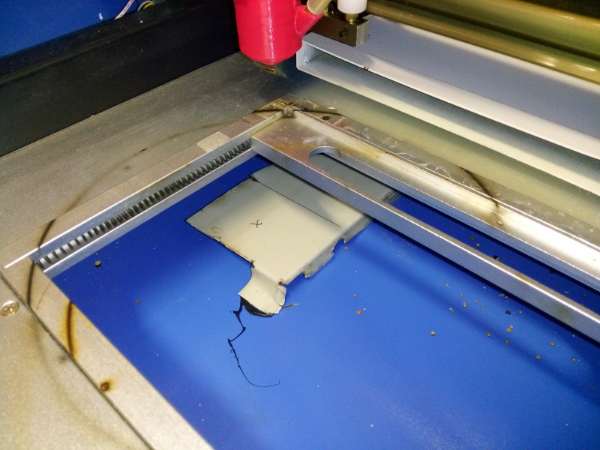

Temperaturfühler werden zwei LM355 (LM35) im TO92 Gehäuse. Einer wird an der Kühlfläche am Verdampfer angebracht, genau an der Stelle an der das alte Thermostat gemessen hat. Der zweite ragt einfach so am Rand in den Kühlraum zu Zwecken die sich später noch ergeben.

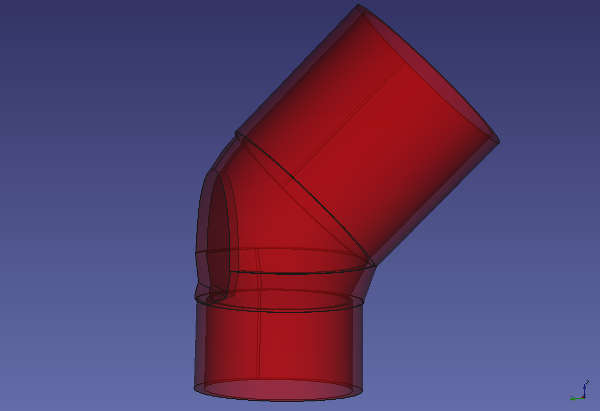

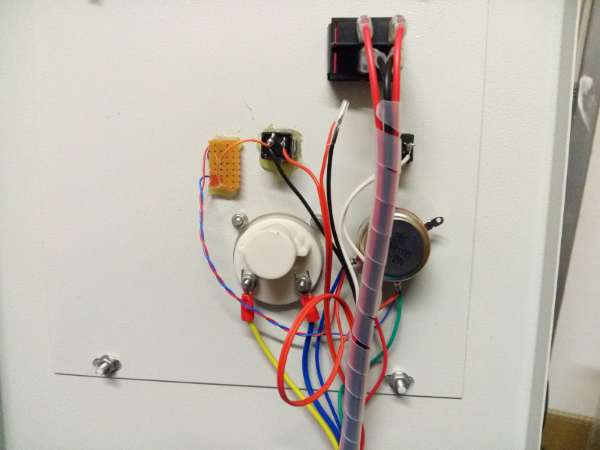

Der Gummistopfen mit der Leitungsdurchführung zum Thermostat bekommt eine zusätzliche Bohrung an der stramm die neue Fühlerleitung hindurchpasst. Vom Klemmkasten wird ein mal 230V für ein kleines Netzteil für die Elektronik herausgelegt, und eine weitere 2adrige Leitung für den Schaltkontakt zum Einschalten des Kompressormotors.

Die Elektronik soll sicherheitshalber außerhalb des Kühlschranks montiert werden.

Falls sich jemand Fragt wie eigentlich das Thermostatgehäuse im Kühlschrank abgeht: im hinteren schmalen Bereich zur Rückwand hin lässt sich eine aufgerastete Abdeckung herunterclipsen, darunter befindet sich eine Befestigungsschraube. Nach Abschrauben der Abdeckung des Meßfühlers innen auf der Rückwand, kann das komplette Thermostatgehäuse 5mm nach hinten geschoben werden, was die vorderen Halteklammern löst.

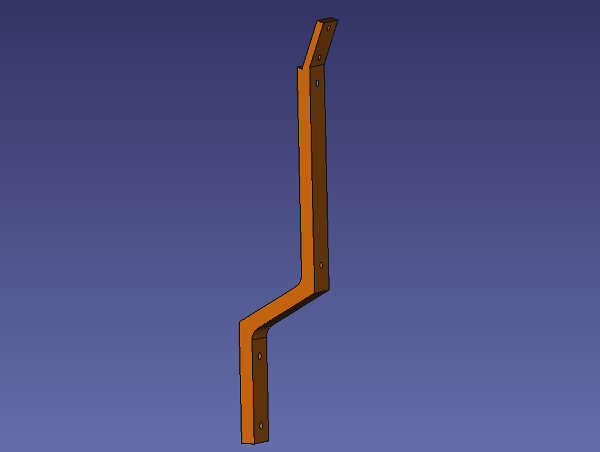

Die Schrauben der zutage getretenen Blechklammer halten zugleich die Baugruppe zusammen.

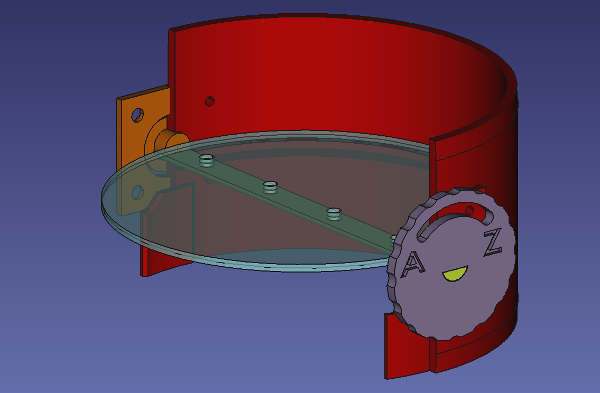

Nach herausdrehen dieser und Abschrauben der Zentralmutter vom Thermostat kann dieses Entnommen werden. Das Verstellrad ist nur auf die Flachrundwelle vom Thermostat aufgesteckt.

Weiter im nächsten Beitrag in Kürze.