Zum Ausrichten vom Material und „Probelasern“ ob er auch das tut was er soll, wäre es toll auf einen sichtbaren Laserstrahl umschalten zu können, der einem nur optisch anzeigt ob alles so passiert wie es soll.

Die gängige Lösung ist ein für den 10600nm Laserstrahl durchlässiger Spiegel, der auf einer Seite eine für sichtbares Licht mittelmäßig gut reflektierende Beschichtung hat. Dieser wird im 45 grad Winkel in den Strahlweg eingebaut und von der Seite mit einer Laserdiode versorgt.

Leider hat diese Methode auch Nachteile. Der Laserstrahl wird etwas abgeschwächt. Man braucht den Platz für die Halterung. Es gibt unerwünschte Brechungseffekte beim Durchlauf des Laserstrahls durch den „Beam Combiner“. Und nicht nur die Beschaffung des komplexen Halter, sondern ebenso des Spezialspiegels verursacht doch erhebliche Kosten.

Deshalb habe ich etwas anderes ausprobiert. Der Laserstrahl hat mehrere Millimeter Durchmesser und wird erst mit der Laserlinse auf die entsprechend hohe Energiedichte konzentriert. Wenn der Strahl sowiso so breit ist, dann kann man ja auch mit einem billigsten Halbleiterlaser wie er in jedem Laserpointer enthalten ist da hinleuchten.

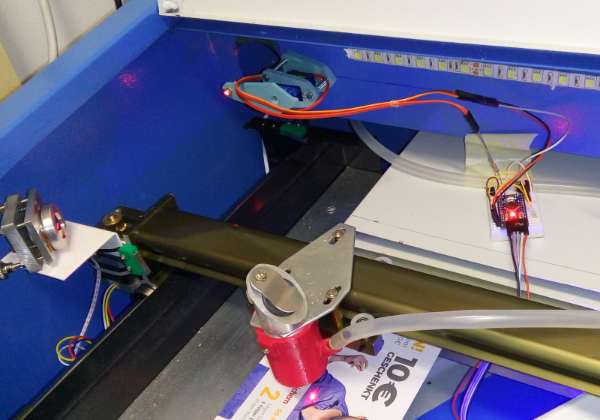

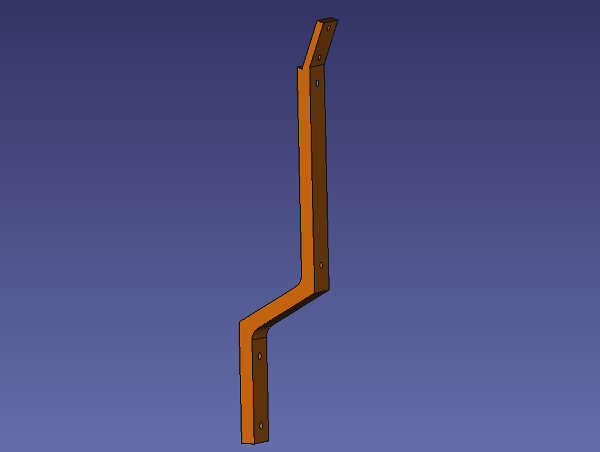

Der sichtbare Laser wird mit einem kleinen Modellbau Servomotor mit ausreichender Genauigkeit in den Strahlweg eingeschwenkt, und wieder entfernt.

Es ist eine mehrdimensionale Einstellung nötig. 2D um genau in den Strahlweg zu kommen, und dann nochmal eine Richtungskorrektur. Das habe ich mit 3 Schrauben und 3 Kugelschreiberfedern gelöst.

Die Justierung auf den CO2-Laserstrahl funktioniert so: Die Grundplatte hat zwei Langlöcher, deren Schrauben so fest gedreht werden das die gesamte Einheit mit Kraft noch seitlich verschoben werden kann. Für die Senkrechte kann die Nullstellung des Servos mit dem Poti auf der Elektronik nachjustiert werden.

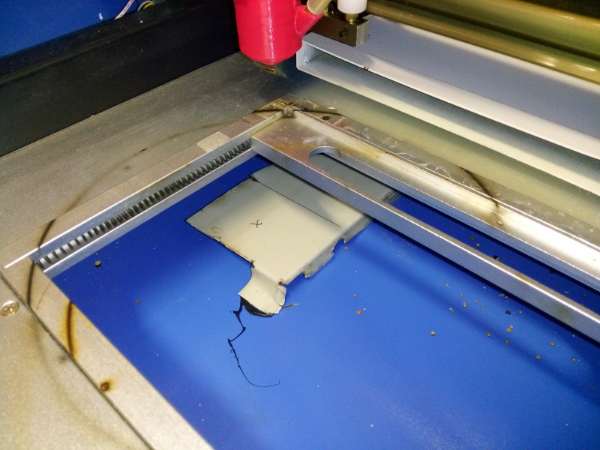

Um den richtigen Befestigungspunkt zu finden, ist zunächst der CO2 Laser ordentlich einzustellen, und danach mit einem Testschuss auf ein vor der Durchlassöffnung im Gehäuse befestigtes Testobjekt die Lage des Strahls festzustellen. Ausgehend davon kann man dann die Befestigungspunkte für die Servohalterung ermitteln.

Mit einem arduino und einem winzigen Steckbrett war das nötigste auszuprobieren, um zu sehen ob das Konzept tragfähig ist. Ich hatte bedenken bezüglich ausreichender Wiederholgenauigkeit, was aber kein Problem war.

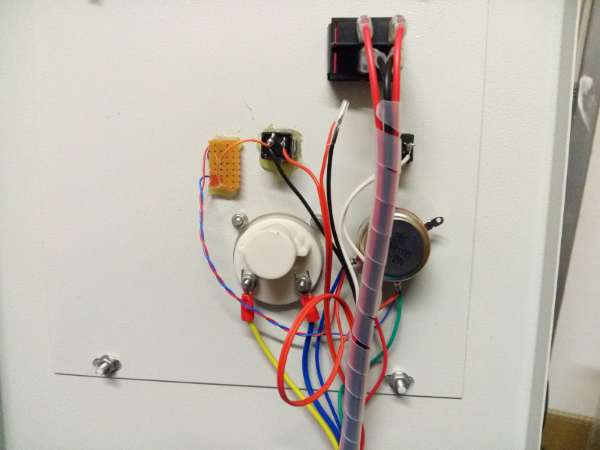

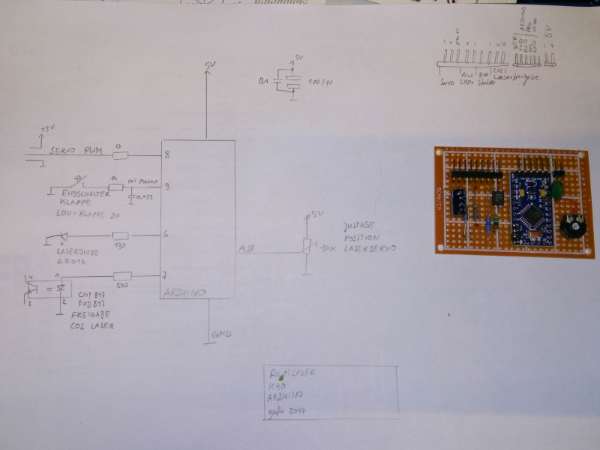

Elektrisch funktioniert das so:

Ein Klappenschalter aktiviert den Servo und die Laserdiode beim öffnen der Klappe am Lasergehäuse. Gleichzeitig wird über den Optokoppler die Freigabe des CO2-Lasers unterbrochen.

Schließt man die klappe fährt der servo die Laserdiode ca. 2cm nach oben, und der CO2-Laser kann arbeiten.

Beim Öffnen der Klappe im laufenden Betrieb wird automatisch der CO2-Laser abgeschaltet. Das erhöht die Sicherheit.

Zu Kontrollfahrten mit optischen Licht lässt man einfach den Laser sein „Programm“ abfahren bei geöffneter Klappe und kann am roten Lichtpunkt verfolgen wo der Laser schneiden oder gravieren würde.

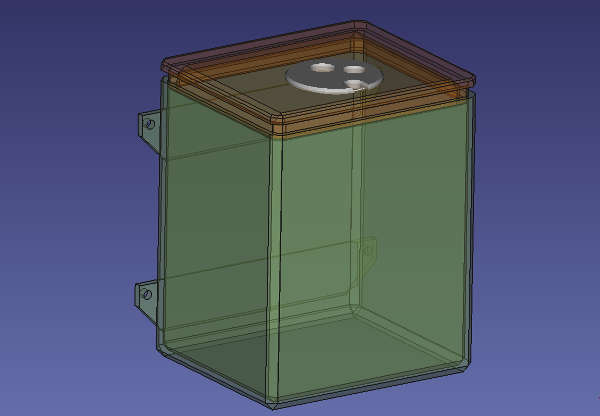

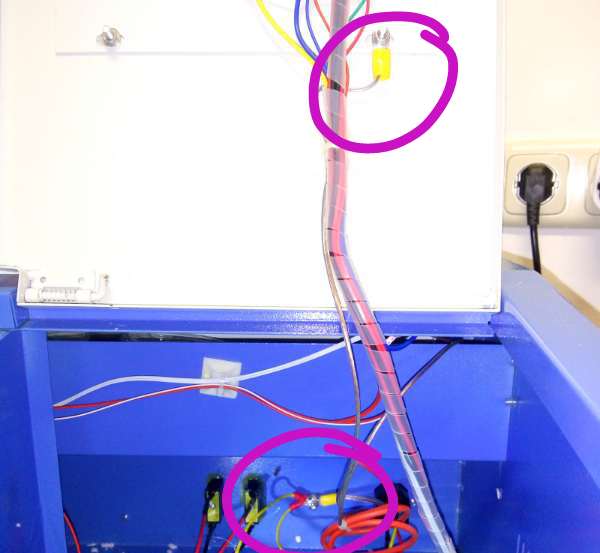

Mit einem kleinen Gehäuse findet die Elektronik einen Platz in der Nähe des Servos. Der Ort wurde entsprechend der am Servo vorhandenen Leitungslänge gewählt.

Am Bedienpanel findet sich alles nötige: 5V am Poti, und der Stromkreis zur Laserfreigabe am Schalter. Die Leitung wird abgelötet und durch den Optokoppler an der Elektronik geschleift.

Die Klappe bekommt einen justierbaren Mikroschalter um zu Erfassen ob diese geöffnet oder geschlossen ist.

Die 3D-Files gibts auch dazu: [K40-pilotlaser.zip 0,2MB]

Der Arduino Sketch: [K40laser-pilotlaser_Arduino.zip]