Nun wieder mal was neues..

Ich hatte mich HIER ja bereits zu dem ganzen Ärgernis ausgekotzt.

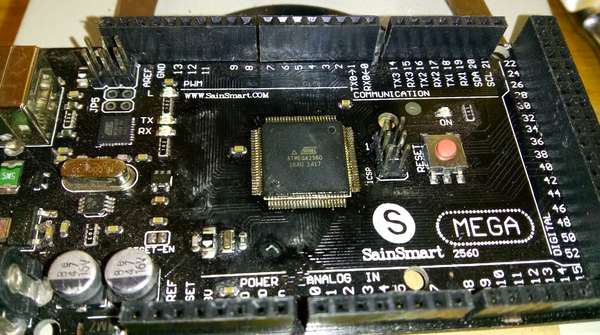

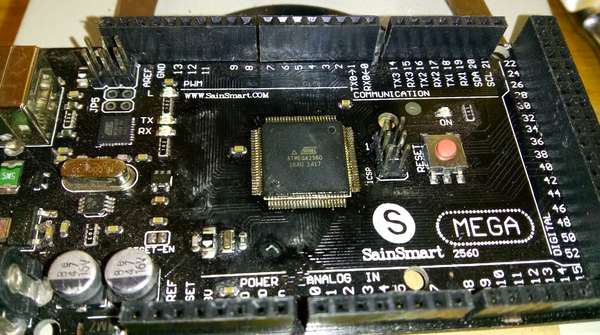

Nun habe ich zwei tote Arduino Mega hier liegen, und gestern kamen aus China neue CPUs. Die kosteten etwa 4,70 E pro Stück, während die hier für 11,50 feilgeboten werden. Für 7,40 E gibts aus China einen komplett neuen Arduino Mega.

Aber es geht ja ums Prinzip, wegwerfen kann ja jeder.

In beiden Fällen ist bei meinen Arduinos die CPU zum Teil gestorben, der ADC ist kaputt, die CPUs verbraten viel mehr Strom als sie dürfen und erhitzen sich entsprechend.

Ursache ist in beiden Fällen die Stromversorgung gewesen. Beim Teilnehmer 1 habe ich die Beleuchtung des angeschlossenen Displays stark flackern sehen als der Atmega kaputt ging. Der Spannungsregler fing an zu schwingen.

Daraufhin habe ich am Ersatzboard noch einen zusätzlichen Kondensator (0805-SMD) direkt an die Beinchen des Spannungsreglers gelötet. Außerdem wurde auf die Platinenunterseite direkt auf die Durchkontaktierungen ein kleiner Kühlkörper geklebt. Die Eingangsspannung wurde schon im Sommer von 12 auf 10,5V gesenkt um die Verlustleistung zu begrenzen. Im prinzig ging es dem Regler also gar nicht so schlecht.

Der zweite Teilnehmer hat nur ein paar Tage durchgehalten, da hatte der Spannungsregler dann gleich komplett auf Durchzug geschaltet und die 10,5V auf die 5V-Elektronik gebrückt. Das hielt auch gar nicht lange an, denn nach kurzer Zeit sprengte sich der vorgeschaltete Schaltregler mit einem lauten Knall in die Luft.

Wegen der hohen Spannung hatte diesmal nicht nur der Atmel-CPU einen Schaden, sondern sind auch 4 Motortreiber kaputt. Leider waren da auch teure Silent Steptick dabei. Also 40-50 Euro Schaden und der Aufwand das ganze Elend wieder instand zu setzen.

Also gestern den ersten kaputten Arduino mega zur Brust genommen.

Als kleine Schwierigkeit ist noch zu erwähnen, das der Chip 100 Anschlüsse hat, die sehr eng zusammen liegen.

Hinweis: Bitte denkt an statische Aufladung beim Hantieren mit den CPUs. Wenn ihr keine geeignete Arbeitsumgebung (ausreichend hohe Luftfeuchte, Baumwollklamotten, unlackierter Holztisch, keine Plastestühle) habt, dann Anstistatikmatte, Armband und so nicht vergessen)

Nun zur Instandsetzung: Wie bekommt man das Ding überhaupt herunter, ohne die Leiterplatte zu beschädigen.

Es gibt zwei praktikable Methoden:

Methode 1: Vorwärmen und dann mit Heißluft alle Löstellen auf einmal flüssig machen. Dazu braucht man eine spezielle Düse oder gleich die ganze Reworkstation, ich habe beides nicht.

Dann bräuchte man eine Siebdruckmaske um Lötpaste aufzubringen und könnte es mit Heißluft wieder verlöten.

Deshalb habe ich die archaische Methode 2 angewandt:

Abflexen von 3 Pinreihen direkt am Chip mit dem Stabschleifer (Dremel ect) mit mini-Trennscheibe. Aufpassen das man nicht bis auf die Platine kommt.

Die vierte Reihe kann man dann mit viel Zinn benetzen und über die ganze Breite auf einmal ablöten. Mit Entlötlitze die ganzen Reste entfernen.

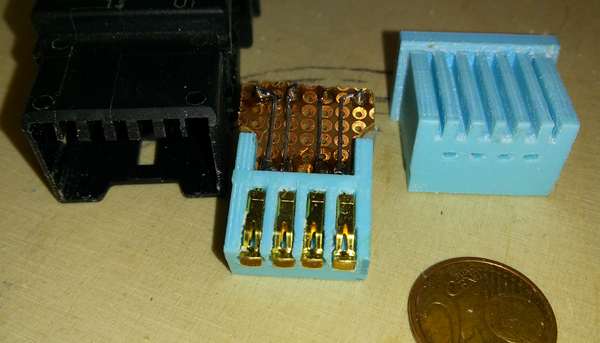

Dann muss der neue drauf. Eine Ecke ist etwas mehr schräg „abgeflacht“ als die anderen 3, das dient als Orientierung für die richtige Montagerichtung.

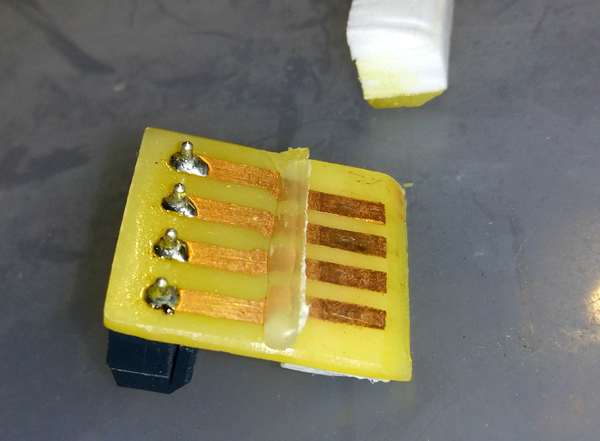

Ein kleines Pad verzinnen, den Chip auflegen und positionieren und ein Beinchen anlöten. Kontrollieren ob alles fluchtet. Dann ringsherum reichlich Flussmittel auf die Beinchen auftragen und mit Lötzinn alles anlöten. Es werden sich bei unter 0,5mm Abstand eine Menge Lötzinnbrücken

bilden, was sich nicht vermeiden lässt.

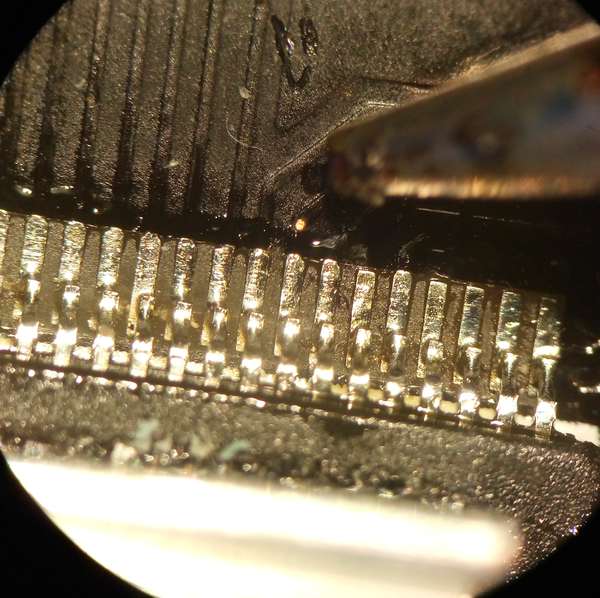

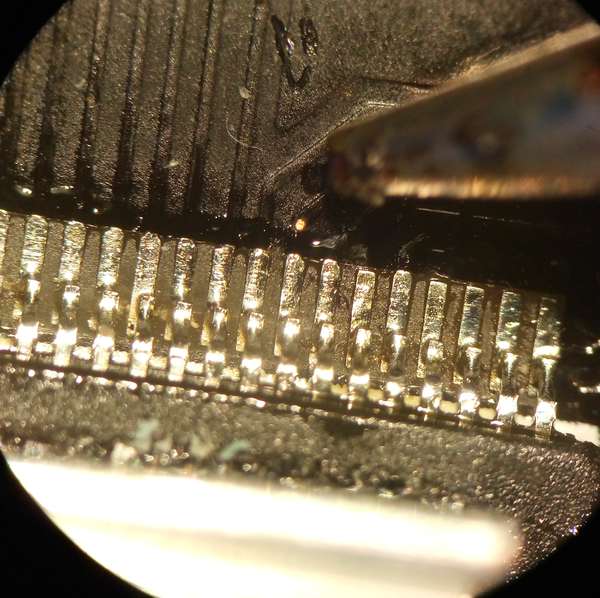

Nun mit Entlötlitze alles überflüssige Zinn entfernen. Dann alles mit dem Mikroskop kontrollieren. Mit bloßem Auge kann man das gar nicht sehen ob alles passt. Ich habe zum Beispiel dieses olle Beinchen nicht gesehen, weil je nach Licht/Blickrichtung es nicht geglänzt hatte.

Die kleinen Strukturen sind leider schon recht nah an der optischen Auflösung unserer Augen. Gesehen habe ich nur den Versatz der Beinchen auf einer Seite.

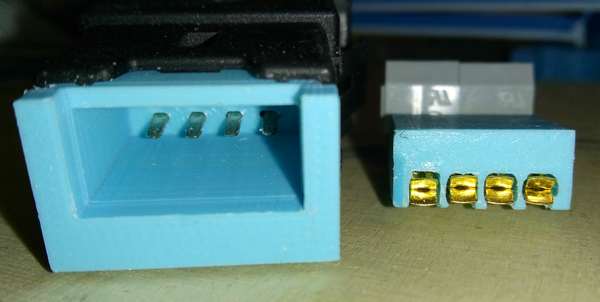

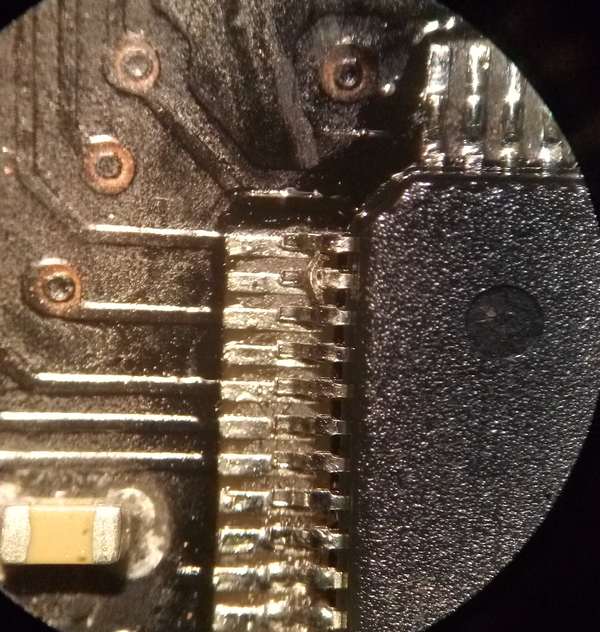

Mit dem Auge sieht man etwa das hier:

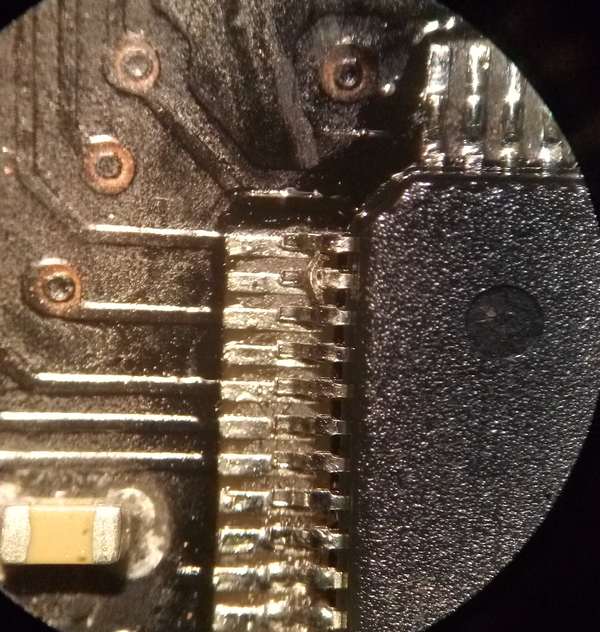

Mit dem Mikroskop dann schon eher das hier:

Da hing wohl ein abgetrenntes Beinchen noch in der Entlötlitze, und hat sich zurück auf die Platine gemogelt.

Fehler dann entsprechend nochmal nacharbeiten, wenn nötig direkt unter dem Mikroskop.

Nun mal vorsichtig mit dem Labornetzteil mit Strombegrenzung bei 50mA das Teil an den Strom bringen. Geht das Netzteil in Strombegrenzung ist noch was faul.