Da ich nun häufiger in Erfurt unterwegs bin, hat es mich auch ins lokale Hackspace verschlagen, den Bytespeicher.

Dabei ist mir aufgefallen, dass da zwischen meiner Vorstellung über die Anzahl der vorhandenen 3D-Drucker und der tatsächlich vorhandenen Anzahl eine ziemliche Lücke klafft 🙂

Das lässt sich bestimmt ändern, und deshalb habe ich auf der entsprechenden Mailingliste nachgefragt, ob jemand mitmachen möchte.

Es wird also eine Arbeitsgruppe, Zirkel, oder neudeutsch ein Workshop veranstaltet werden, bei dem eine Hand voll solcher Geräte aufgebaut werden.

Eine Ankündigung gibts bereits auf https://makerspace-erfurt.de zu lesen.

Nun möchte das natürlich auch vorbereitet sein, und darüber will ich nun hier ein wenig aus dem Nähkästchen plaudern.

Ein großer Vorteil wenn man selbst baut ist natürlich, das man sich vorher überlegen kann, was die Kiste so können soll, und dann baut man das eben so.

Nicht zuletzt soll es natürlich auch nicht so teuer werden, und da muss man natürlich irgendwo eine Balance finden.

Ich bin Mitglied im 3d-druck-community Internetforum wo sich ein Personenkreis eingefunden hat der alles zum Thema 3D-druck behandelt. Dort haben einige einen Druckerbausatz aus China für sich entdeckt.

Wen es interessiert oder wer einfach ein paar Fotos sehen will um was es geht, wird hier im 3ddc-Forum fündig.

Zunächst einmal habe ich mit ein paar Leuten gesprochen die mitmachen wollen, und vorgeschlagen den China-Bausatz nachzubauen. Mit ein paar Änderungen natürlich.

Die Präzisionsteile sollten aus dem Inland bestellt werden um Problemen mit der Qualität aus dem Weg zu gehen.

Nun wurde aber das Pflichtenheft gleich länger. 30cm Bauraum statt 22cm, und zwei Extruder werden gewünscht.

Gut, zwei Extruder ist natürlich schon stand der Technik, auch wenn viele meist nur einen benutzen.

Aus eigenen Erfahrungen mit der Technik sagt mir aber mein Bauchgefühl, dass dann die Mechanik auch ein wenig stabiler werden sollte wenn man die Spannweiten vergrößert. Und so kommt es, das man den Bausatz nun doch nicht 1:1 nachbauen kann.

Es wird also einiges anders werden. Dazu habe ich noch selbst einige Anforderungen aufgestellt.

Zwei der Drucker sollten im neu gegründeten Makerspace Erfurt zum Einsatz kommen, und da habe ich mir gedacht, die Drucker sollte man stapeln können. Es bleibt vielleicht nicht bei zwei Stück.

Das übliche Problem ist, das die meisten Drucker oben einen Kabelstrang herausstehen haben, der den Druckkopf bedient und das Filament muss ja auch noch irgendwie da hin.

Da braucht es dann wieder einen extra zu bauenden Kasten, damit sich oben eine Fläche ergibt.

Oder man würde gleich die senkrechten Konstruktionsprofile länger lassen…

Als mechanische Struktur wollte ich schon immer mal das Prinzip vom Ultimaker* nachbauen. Das haben andere auch schon gemacht, mit ausgefrästen Sperrholz oder Faserplatten. Ich habe 2..3 Leute gefragt was sie für das Fräsen der Platten haben wollen und fand es zu teuer. (Es geht mit Material etwa um 200 Euro nur für die Gehäuseteile)

Konstruktionsprofile aus Extrudiertem Aluminium sind hier fast genauso billig wie in China, deshalb sollen die für das Gehäuse zum Einsatz kommen. Für das Drucken von ABS und anderen schwierigeren Sorten soll das Gehäuse geschlossen werden können. Die Rahmenbauweise erleichtert das ganze natürlich ungemein.

Warum die „Ultimaker*“-Bauart?

Die hat ein paar interessante Eigenschaften:

Eine geringe bewegte Masse. Da keine Motoren herumgefahren werden, ist eine hohe Dynamik beim Positionieren der Druckdüse möglich, die bei schwereren Konstruktionen schnell für Überschwing- und Nachschwingeffekte sorgt, die sich dann in Form von Unsauberkeiten im Werkstück zeigen.

Da sich natürlich das ganze Stundenlang immer hin und her bewegt, entstehen vergleichweise leicht Kabelbrüche. Wenn alle Motoren aber fest montiert sind, werden schon mal einige Leitungen nicht mehr auf Biegung beansprucht, und damit reduziert sich das Ausfallrisiko.

Nachteile gibts natürlich auch: Die Zuführung des Materials über einen Schlauch ergibt Einschränkungen wenn man sehr weiche Materialien drucken möchte.

Und nicht zuletzt sieht ein Delta Drucker irgendwie noch toller aus (was sein Hauptvorteil ist).

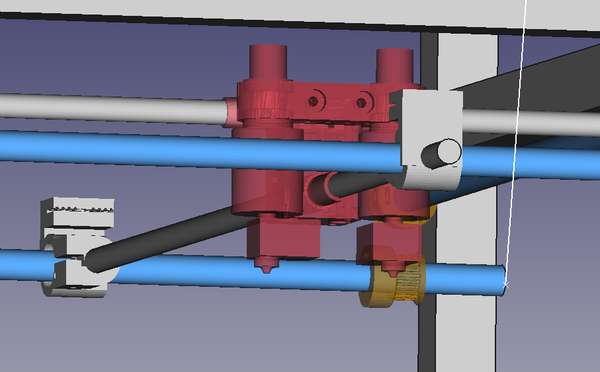

Nun habe ich mir überlegt, die äußeren Linearwellen eine Größe stärker zu verwenden, also 10 statt 8mm, um der größeren Spannweite gerecht zu werden. Das ist erstmal kein Problem, bis auf.. genau. Die Zahnriemenräder.

Ich habe keine gefunden, die klein sind, aber trotzdem 10mm Wellendurchmesser erlauben.

GT2-Riemenscheiben mit 20 Zähnen sind zu klein für eine 10er Bohrung, mit 32 Zähnen sind mir mechanisch zu groß. 24 oder 25 Zähne wären toll, und die sind kaum zu bekommen, schon gar nicht mit 10er Loch.

Erstmal drucke ich deshalb welche aus PLA, die natürlich nicht Temperaturbeständig genug sind, aber ansonsten recht brauchbar sind. Für den Prototyp wird das reichen, für später muss man dann wohl welche aus Aluminium mit 8er Loch kaufen und das Loch auf 10mm aufbohren. Ich werde einen 9,8er Bohrer und reine Reibahle besorgen müssen.

Natürlich passt mit den dickeren Wellen auch sonst nichts mehr mit dem Bausatz zusammen, weil es nun andere Kugellager, andere Gleitlager, und andere Wellenabstände braucht. Das gibt einiges an Arbeit, da nun viele Teile neu konstruiert werden müssen.

Und natürlich will man den Preis möglichst niedrig halten, da sowohl der Makerspace als auch die anderen Teilnehmer das als Hobbyprojekt laufen haben und hier das Budget natürlich ordentlich begrenzt ist.

Dazu habe ich mir verschiedene Dinge einfallen lassen. Das beginnt mit Materialbestellungen aus Fernost, die bei einigen Teilen doch erheblich geringere Preise als bei der Lokalen Beschaffung versprechen.

Auch konstruktiv lässt sich was machen. In der Summe sind die Verbindungen der Profilschienen mit Standartteilen auch nicht gerade billig. Ob „Automatikverbinder“ oder außen angeschraubte Winkelchen, und nicht zuletzt die ganzen Schiebemuttern, da summiert sich einiges zusammen.

Mit etwas Gefummel beim zusammenbauen werden es sicher auch Vierkantmuttern tuen, die dafür nicht an Ort und Stelle haften bleiben. Mit einem starken Magneten kann man sich aber helfen, wenn man nicht welche aus Edelstahl nimmt.

An der Rückwand bietet sich ein Aluminiumblech an, welches vollflächig mit den Konstruktionsprofilen verschraubt wird. Das gibt einiges an Stabilität in der Konstruktion.

In den letzten Tagen habe ich einige Lieferquellen durchforstet und erste Teile bestellt. In der Zwischenzeit ist natürlich noch vieles zu Konstruieren, damit ein Prototyp entstehen kann.

Ich möchte in den nächsten 4-6 Wochen soweit sein, das die Kiste weitgehend fertiggestellt ist.

Läuft es und es sind keine weiteren Beanstandungen zu machen, kann es an die Planung des Workshop gehen.

Es wird entsprechende Listen mit benötigten Bauteilen geben, die dann die Teilnehmer überwiegend selbst bestellen müssen. Das erlaubt die Ausnutzung von Freibeträgen bei dem Import von Bauteilen aus China, und nicht zuletzt kommt ja einiges an Material zusammen was auch eine Menge kostet, wenn man man mehrere Drucker zusammenrechnet. Das möchte ich nicht alles auslegen müssen.

Nachsatz:

Da wir hier im „Rechtsfreien Raum Internet“ in Deutschland sind, möchte ich nicht unerwähnt lassen, das die Marke Ultimaker und jegliche eventuell andere genannte Marke ihren jeweiligen Eigentümern gehört.