Der Tüv möchte wieder mein Auto vorgestellt bekommen, deshalb war nun der Anlass mal die Verschleißteile an den Bremsen zu erneuern.

Außerdem hat jetzt 1 Woche lang irgendwas am Motor gequietscht. Also am Samstag mal beim örtlichen Baumarkt vorbeigefahren und einen Meter glatten PVC-Schlauch gekauft, um als Hörrohr die Quelle der schaurigen Geräusche im Motorraum orten zu können.

Wie es so kommen musste, ist seit dem Moment das ich zum Baumarkt losgefahren bin, das Geräusch nicht mehr aufgetreten. Die Riemen selbst sollten es nicht sein, da es 1. warm und trocken war, und 2. gefederte Spannelemente im Riementrieb eingebaut sind.

Vom letzten Räderwechsel wusste ich noch, das die Spritzschutzbleche hinter den Bremsscheiben schon arg mitgenommen waren.

Das hatte ich beim alten Feli „mit viel Rost“ auch, und da trug es sich irgendwann zu, das immer in sportlich gefahrenen Linkskurven metallische Schleifgeräusche auftraten. Ich konnte mir damals keinen Reim darauf machen und hab das Problem in der Werkstatt vorgestellt, und bin mit dem Meister auf dem Beifahrersitz eine Runde gefahren. Das Geräusch war ja reproduzierbar. Der Meister meinte, er habe eine Idee wasdas sein könne, ich soll den Wagen mal da lassen. Kurze Zeit später der Anruf, das Geräusch ist beseitigt. Auf meine Nachfrage hin hat er mir nicht verraten was es war, aber die Rechnung war auch auffallend billig. Daher habe ich dann mal nachgesehen wo etwas gemacht wurde. Es war das Blech, was sich durch starken Rost verzogen hatte, und an der leicht eingelaufenen Bremsscheibe an den Rand anschliff, wenn man scharf genug um die Kurve fuhr.

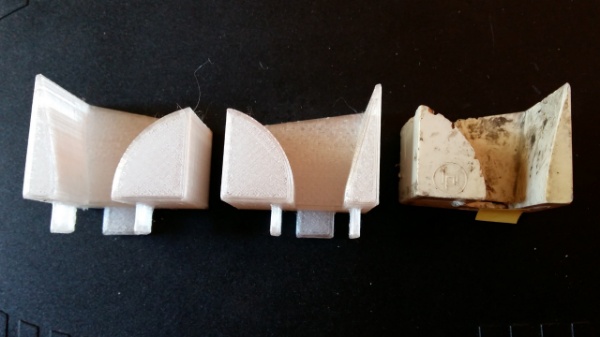

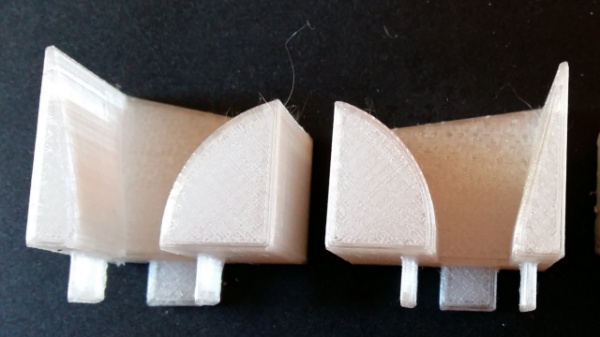

Da ich das nun kenne, dachte ich mir, ich tausche die Bleche beim überholen der Bremsen gleich mit aus. Also die entsprechenden Teile rausgesucht.

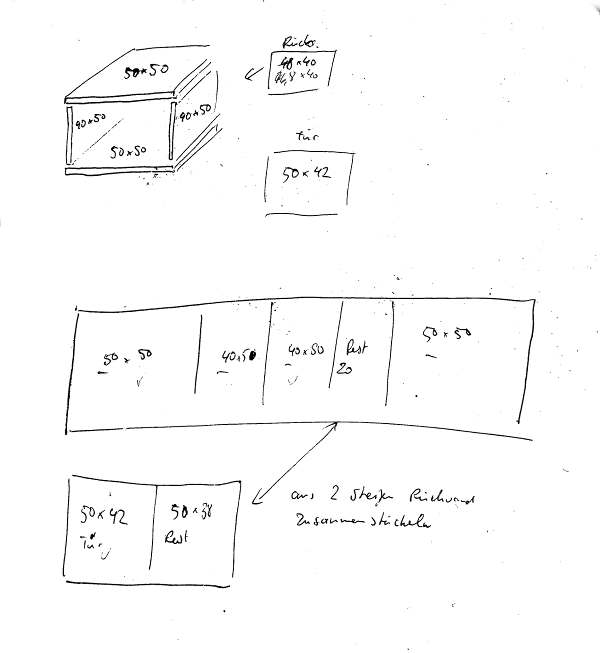

Beim 1.4 16V 6Y Fabia 1 mit 74KW sind auf der Hinterachse 200mm Scheibenbremsen, und die Bleche haben die Teilenummer 6Q0615611 und 6Q0615612 (li und rechts). Geführt unter dem Namen „Deckblech“

Notiz an mich selbst: Die Bleche sind da und passen, aber lassen sich nicht montieren, ohne die Kompaktradnaben nebst Radlager aus dem Lagergehäuse auszubauen. Erstmal eingelagert in der Garage.

Das war mir dann zu viel, da bleiben erst einmal die rostigen Dinger auf der der Hinterachse drann.

Zum Wechsel der Bremsscheiben muss der gusseiserne Halter der Faustsattelbremse vom Radlagergehäuse abgeschraubt werden, da man die Bremsscheibe sonst nicht über die Nabe bekommt. 7mm Inbus und für den Halter, 13er Steckschlüssel und 15er Maulschlüssel wenn ich mich richtig erinnere für den Bremssattel.

An der Vorderachse sah es besser aus. Die Bleche haben die Nummern 6R0615311A und 6R0615312A und passen zu den 256mm belüfteten ATE-Scheibenbremsen „1LQ“.

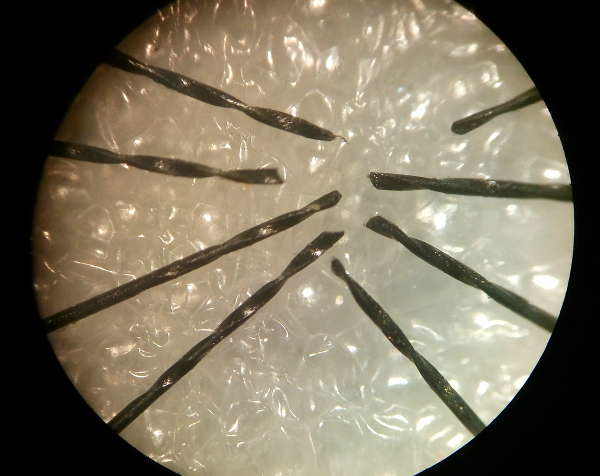

Die Bleche können nach Demontage der Bremsscheibe (hier muss nur der Bremssattel runter, 6,5mm Inbus) gelöst werden. Jedenfalls 2 der 3 Schrauben erreicht man mit der Stecknuss, die dritte sitzt halb hinter der Radnabe und zeigt sich wiederwillig. Bei mir war vom Schraubenkopf schon so viel abgerostet, dass ich eine 7er Nuss auf die 8er Schraube hämmern konnte. Alle 6 ließen sich erfolgreich lösen. Auf einer Seite waren die Gewinde sogar noch vollkommen blank. Diese grünliche Chromatierung auf den KFZ-Schrauben ist wirklich ein guter Korrossionsschutz und offenbar dauerhafter als die galvanische Verzinkung. Die hochfesten Schrauben haben Zinklamellenbeschichtung, das scheint ebenfalls durch größere Schichtdicke langlebiger zu sein als galvanische Verzinkung.

Ich habe natürlich zu den neuen Blechen auch neue M6x12 Schrauben und Unterlegscheiben verwendet.

Die vorderen Bremssättel und Bremsbelaghalter hatten an den Aufnahmen der Bremsbeläge sehr sehr viel dicken Rost, was ich auf unzureichende (oder gar keine) Anwendung von Bremsenpaste bei der letzten Werkstatt zurückführen würde. Auf der Hinterachse hatte ich selbst zuletzt Hand angelegt, da war es eher so wie ich das schon kannte.

Bei Autos in dem Alter ist der Lack auf den Gußteilen üblicherweise über die Jahre komplett abgewittert, und es bleibt bei „Korrossionsschutz durch Materialstärke“.

Das Tragbild der Bremsen war mal wieder sehr schlecht, und die Beläge noch sehr dick. Typisches Bild für „zu wenig gebremst“.

Ansonsten ist festzustellen, das der Marder wieder ordentlich gewütet hat und die Dämmung an der Spritzwand nun durch ist 🙁