Das Projekt neue 3D-Drucker mit der Mechanik ähnlich dem Ultimaker nimmt Gestalt an.

Eines der tollen Dinge ist, das ich die Drucker stapelbar konstruiert habe.

Dazu stehen die 4 Eckprofile oben ausreichend weit über, um den Kabelbaum für den Extruder aufzunehmen und eine Glasscheibe drauf zu schrauben.

Auf die Profilenden werden dann oben und unten Füße geschraubt, die eine Aufnahme für einen kleinen Hohlzylinder besitzen. Mit einem entsprechenden Zwischenstück können die aufeinandergestapelten Drucker dann formschlüssig miteinander verbunden werden, so dass der obere nicht verrutschen oder herunterfallen kann.

Hier im Bild sieht man einen frühen Stand, bei dem die Stapelbarkeit zum verstauen der Rahmenteile schon zum Einsatz kam.

Nun habe ich natürlich nicht viel Platz, was auch ein Grund für die Stapel-Idee war. Damit man zwei Drucker übereinander gut verwenden kann, muss der untere etwas tiefer stehen, damit man an den oberen noch gut heran kommt. Außerdem sammelt sich ja immer einiges Material drumherum an, wie Filamentrollen und die wichtigsten Werkzeuge zum Lösen der Bauteile oder nachjustieren der Endschalter oder Wechseln der Düsen. Da man auf die Rückseite der Drucker zum Filamentwechsel zugreifen muss, ist es am besten wenn der Stapel auf Rädern steht, so dass man einfach den Stapel zu Wartungszwecken nach vorn ziehen kann.

Also los.

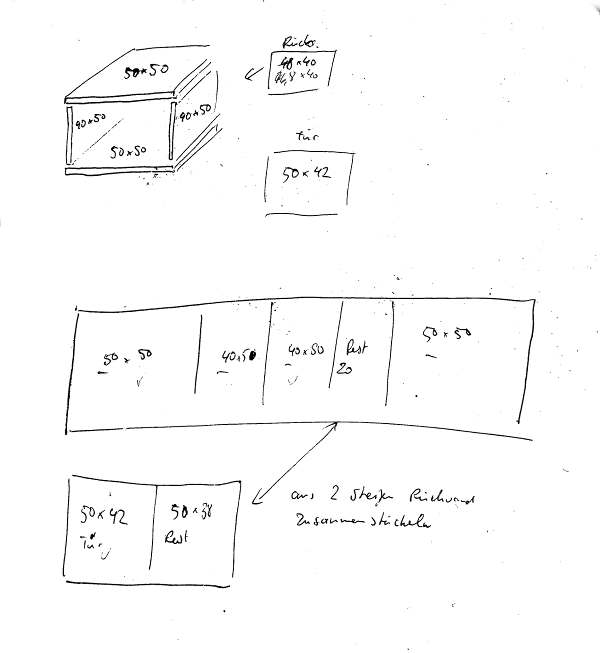

Der quadratische Drucker hat 47cm Kantenlänge, also ist 50x50cm Grundfläche angeraten. Praktischerweise gibts billige beschichte Spanplatten in 50cm Breite fertig zu kaufen.

Um typische Baumarktabmessungen gut auszunutzen, entstand folgender Plan:

Man kommt also mit zwei Platten je 16mm Materialstärke aus:

1 mal 200cm x 50cm

1 mal 100cm x 50cm

Nachteil: aus den beiden Reststücken muss die Rückwand zusammengesetzt werden.

Vorteil: Bei der Rückwand guckt doch keiner hin. 🙂

Bezahlt habe ich ca. 20 Euro für die beiden Platten.

Pragmatischerweise habe ich das Konstrukt gleich zusammengeschraubt und auf verdeckte Verbindungen weitgehend verzichtet. Auf der Beschichtung hält Holzleim ohnehin nicht so gut.

Weitgehend bedeutet, das die beiden Teilstücke der Rückwand doch zwei Holzdübel zur Verbindung bekamen.

Oben auf den Schrank kommen nun 4 Formteile, auf die der Drucker mit seinen Standfüßen aufgesetzt wird. Die Teile werden mit Senkschrauben oben in die Platte geschraubt. Somit kann der Drucker nicht vom Schrank fallen.

Aus der Bucht habe ich noch zwei schwere Telekop-Schubladenauszüge mit 45 cm länge bestellt, sowie starke (6Kg) Magnetschnapper.

An die Schubladenauszüge kam ein Holzrahmen aus den billigsten krumm schlecht gehobelten Holzleisten die der Baumarkt zu bieten hat. Ich habe daraus ein „U“ gebaut welches hinten mit einer Querlatte die beiden Seitenlatten verbindet, damit beide Schubladenführungen gemeinsam vor und zurück fahren.

Auf der Ständerbohrmaschine bekamen die Seitenleisten noch Nuten mit dem 12er Bohrer verpasst, um 2 Metallstäbe (12er Rundeisen) einlegen zu können.

Auf die Metallstäbe können dann je nach Format 8-10 Rollen Filament eingehangen werden.

An der Rückwand sind zwei Bohrungen um Filament vom Schrank aus direkt nach oben zum Drucker abspulen zu können. Ob das tatsächlich leichtgängig genug zum Drucken ist, muss sich erst noch zeigen.

Was noch fehlt: Ein Schubkasten für die Werkzeuge.

Doch jetzt erstmal den neuen Drucker auf den neuen Wagen heben.

Sehr schön ist es geworden 🙂