Einzelsocken als Trockenmittelbeutel 🙂

Wer schon Elektronikgeräte, Lederwaren u.ä. auspackt findet oft so ein kleines Beutelchen, gefüllt mit transparenten kleinen Kugeln.

Das ist ein Trockenmittel, um die Luftfeuchtigkeit in der Verpackung niedrig zu halten.

Will man Dinge trocknen, braucht man also nur genug frisches Trockenmittel mit dem zu trocknenden Gegenstand in einen luftdichten Behälter zu packen und abzuwarten, bis das Trockenmittel die Feuchtigkeit gebunden hat.

Natürlich müsste man sehr lange sammeln um eine ausreichende Menge an Trockenmittel zusammen zu bekommen, man kann sich das Zeug aber auch einfach im Netz bestellen. 4 Euro pro Kilo kostet es etwa.

Das Trockenmittel mit dem ungiftigen orangefarbenen Indikator bietet sich an um Gewürze zu trocknen. Damit bekommt man beispielsweise Chilis so trocken, das sich im Mörser daraus Pulver herstellen lässt. Nur an der Luft getrocknet sorgt die Restfeuchtigkeit nämlich dafür, das die Früchte sich nur grob zerkleinern lassen und dann eher lederartig sind und sich gegen weitere Zerkleinerung wehren.

Genauso kann man Kräuter für Gewürzsalz entspechend vortrocknen.

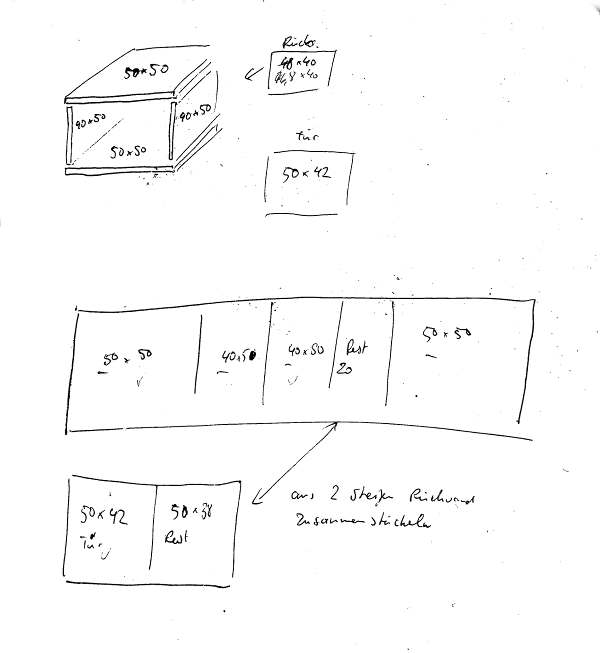

Das mache ich so: Ich nehme so einen hermetisch dichten Lebensmittelbehälter und fülle ich einen daumen dick (hoch) Silicagel rein, lege ein Blatt Papier oben drauf und da drauf die zu trocknenden Dinge.

Mindestens 3…4 Tage muss es da drin bleiben, dann ist es so trocken das es beim Berühren schon bröselt.

Natürlich gibts auch technische Anwendungen für Trockenmittel, nicht nur in der Chemie.

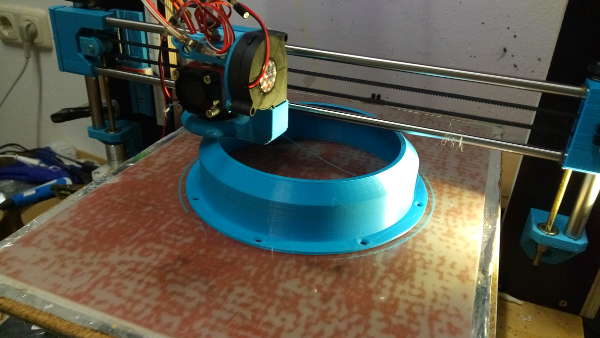

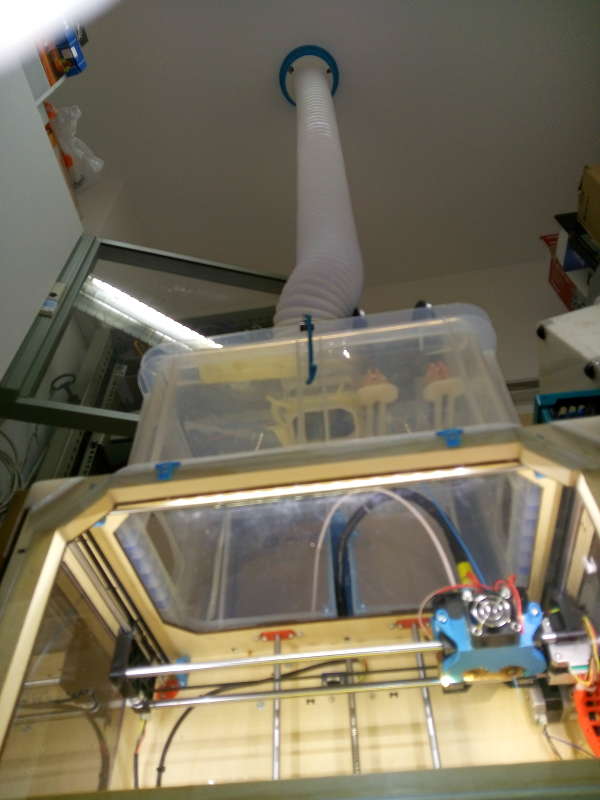

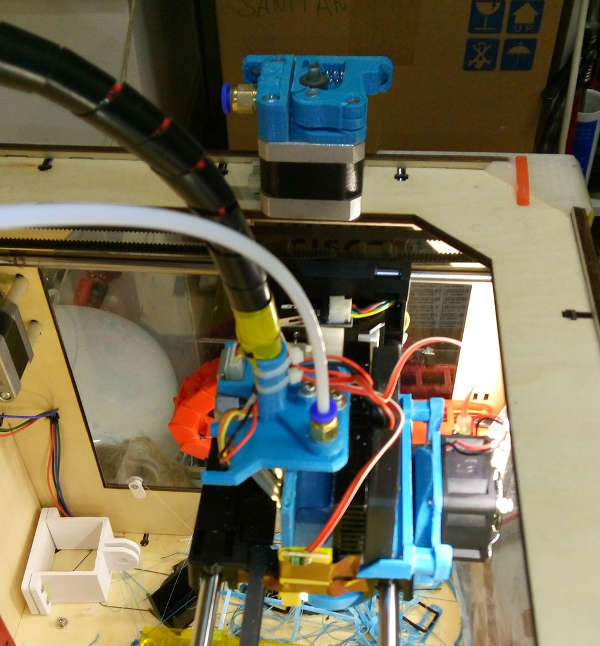

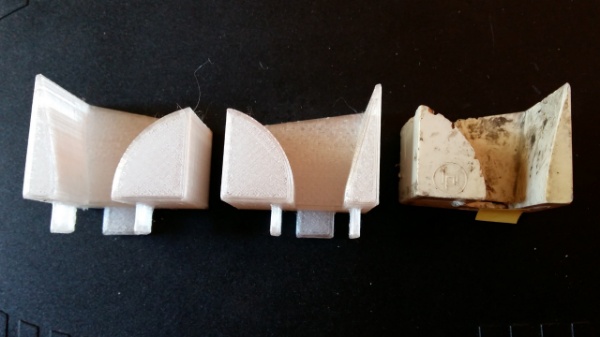

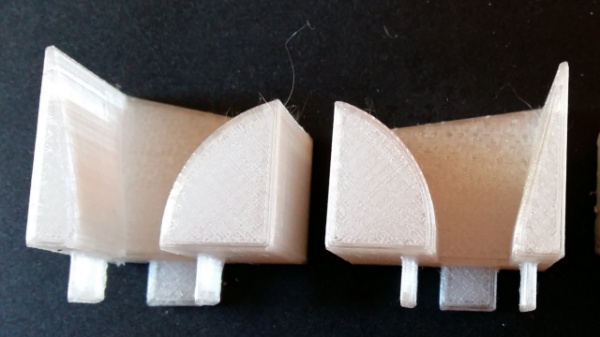

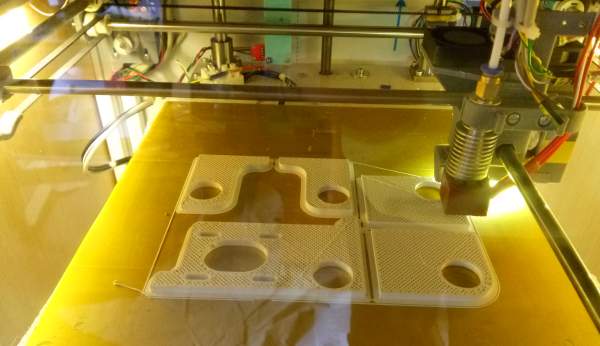

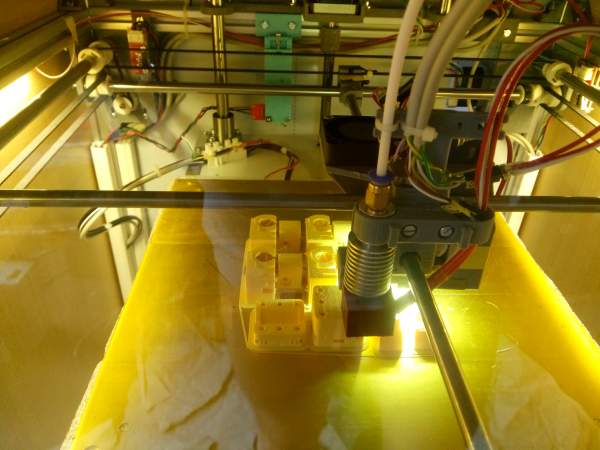

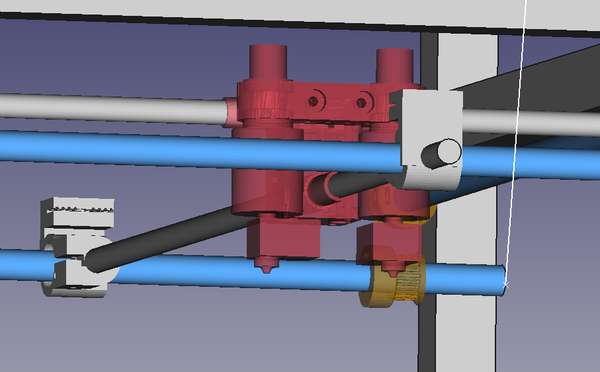

Beim 3d-Drucken gibts Probleme wenn das Material für den Druck zu viel Wasser aufgenommen hat. Dann verdampft es beim Schmelzen im Druckkopf und sorgt für Unregelmäßigkeiten.

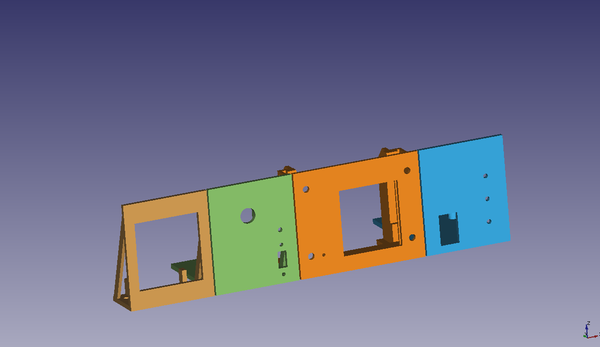

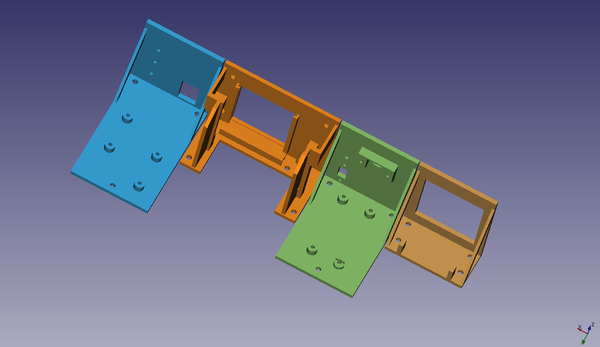

Nun ist meine kleine Trockenmittelkiste nicht groß genug für die Filamentrollen. Und mit der Zeit sammeln sich verschiedene Farben und Materialen an, die alle irgendwie vor dem Einsatz nochmal getrocknet werden wollen.

Es braucht also viel von dem Zeug. Nun hat mich Jojo im Bytespeicher darauf gebracht, Silikatkatzenstreu auszuprobieren, was im Prinzip das gleiche wäre.

Ich habe also im Baumarkt einen 5-Liter Sack Silikatkatzenstreu gekauft. Da sind gar keine Kugeln drinn, sondern Bruchstücke, so wie feiner Split. Zum Glück ist wenigstens der ganze Staub nicht mit dabei, aber die Bruchstücke selbst sind Korn 0,5-8mm etwa.

Mein loses Silicagel war ja schon schlimm genug, da sich die Kugeln aufladen beim umrühren zum trocken, und auf dem Laminatboden springen wie ein Gummiball.

Bei dem Katzenstreu ist auch noch sehr kleinteiliges Zeug mit drinn, das krümelt ja noch mehr herum.

Die blau gefärbten Teile haben keine Indikatorfunktion, sondern sollen das Produkt offensichtlich nur „frischer“ aussehen lassen.

Also wie macht man das Krümelzeug nun verwendbar?

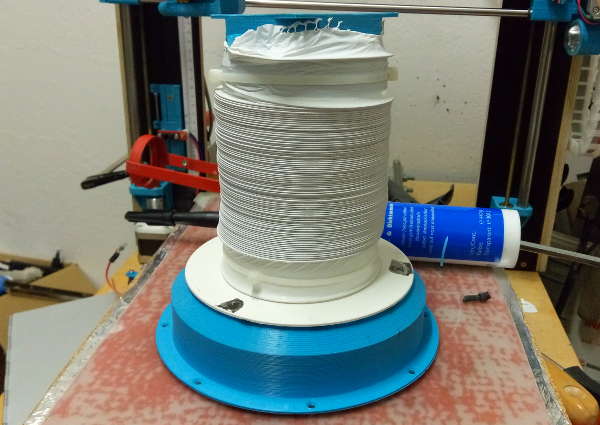

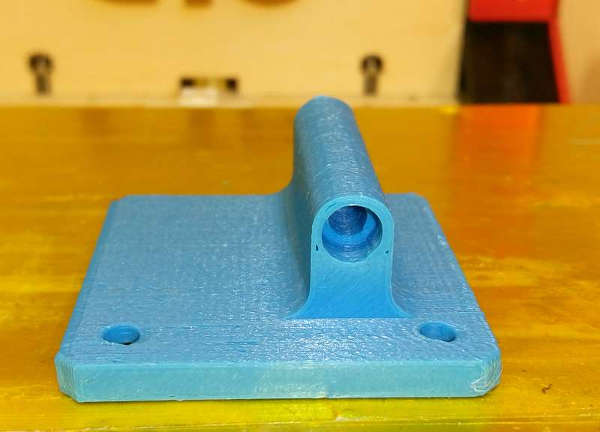

Nach einigen Tagen ist mir eine Lösung eingefallen: Übriggebliebene Einzelsocken mit dem Pulver auffüllen und zunähen. 🙂

Die kann man schön um eine Filamentspule rollen. Es krümelt nichts. Die Hülle ist wasserdampfdurchlässig.

Und mikrowellengeeignet.

Wenn man ausreichend große Mengen (z.B. 250 Gramm) in die Mikrowelle legt, ist die Energiedichte soweit ok, das die Teile nicht zerbrechen. Dazu lege ich zum regenieren einfach 2 Trockensocken auf einmal in die Mikrowelle.

Das aufgenommene Wasser kommt dann als Dampf wieder heraus.

Nachtrag:

Meine Erfahrung mit dem Silikatkatzenstreu ist: Das ist Zeug ist eigentlich genauso wie das andere Silikatgel was ich habe, nur nicht in Kugelform, ohne Indikator, und wenn man es kauft ist es nicht gescheit getrocknet.

Also vor dem ersten Einsatz erstmal ein Pfund davon für 4 Minuten in die Mikrowelle. Wenn sich der Dampf im Garraum niederschlägt rausnehmen und irgendwo hinhängen wo es nicht in der eigenen Kondensfeuchte liegt, sondern in ruhe ausdampfen und abkühlen kann.