Nachdem nun in den vorhergehenden Teilen so langsam klar wird, das sich das Monstrum der Fertigstellung nähert, und auch auf manchem Foto so Stöpselketten zu sehen sind (Die Fotos sind teilweise erst nach dem Bau entstanden), hier noch ein wenig Aufklärung dazu:

Ich habe, um die Kosten gering zu halten, einige Teile aus China bestellt.

Leider war ja gerade (Vor-)Weihnachtszeit, und da haben sich wohl beim Zoll die Pakete „etwas“ aufgestapelt.

Kurzum: Am 17.11. bestellte Zahnriemen kamen erst heute, am 05. Januar an.

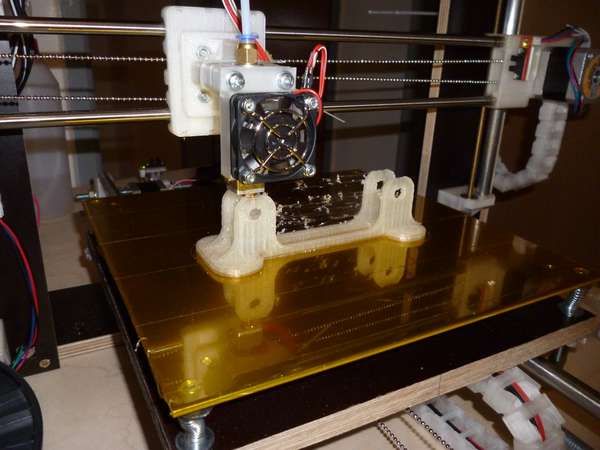

Damit ich also weiterbauen konnte, und auch schon ein wenig ausprobieren, habe ich 4 Meter Kugelkette im Baumarkt gekauft und Kugelkettenantriebsräder mit meinem CTC 3D-Drucker gedruckt, und die Riemen durch Kugelketten ersetzt.

Dabei folgende Erfahrung: Die Kugelketten (2.5mm Kugeldurchmesser, aus Messing) längen sich mit der Zeit, sind mit Kabelbindern aufgrund der kleinen Zwischenräume schwer zu befestigen. Die kleinen Zwischenräume sind ebenso das Problem beim drucken der Antriebsräder sowie bei deren mechanischer Beständigkeit.

Die Antriebsrädchen nutzten sich schnell ab, besonders wenn am Anfang schon mal in die falsche Richtung zum Endstop gefahren wurde, und was eben sonst noch so schief geht. War die Kette bereits paar mal Übergesprungen, traten dann auch beim Drucken Schrittverluste durch Überspringen der Kette auf, weil die dünnen Stege der Antriebsrädchen abgenutzt waren.

Es geht ganz gut wenn man langsam druckt, so bis 50mm/s auf der Y-Achse und 100mm/s auf der viel leichteren X-Achse waren problemlos und zuverlässig möglich.

Doch zurück zum Thema: Hallo Welt!

Ich habe mit dem 3D-Drucker das erste Teil gedruckt, es sollte was nützliches sein: Also wurde es ein Filamentspulen-Abroller mit 608 Kugellagern.

Ich habe davon mehrere gedruckt, und da zeigten sich auch gleich mehrere Probleme:

*Das Modell ist mist. Die STL-Datei fehlerhaft (äußert sich im Versatz des „Aufbaus“ nach Rechts, die Laschen für die Kugellager haben die Symmetrieachse sind außermittig). Ich habs dann später selbst nochmal neu konstruiert.

*Der Materialfluss aus dem Hotend kommt überhaupt nicht in gang, größere Druckgeschwindigkeiten unmöglich

*Es zieht viele Fäden und macht haufenweise „blobs“.

Aber es druckt! 😀

Doch nun zu den Problemen:

Der schlechte Materialfluss: Ich habe die Düse innen mit 1.35mm weiter aufgebohrt, bis die Wandstärke mit der Düsenbohrung nur noch etwa 0,5mm betrug. Vorher war es gut das Doppelte. Damit wurde der Widerstand beim probeweisen händischen Extrudieren bereits geringer.

Trotzdem gings noch nicht gut. Immerhin fräste nun das Antriebsrad nicht mehr ins Filament weil es so schwer ging. Danach war dann das Hotend undicht und es quoll Material heraus. Außerdem ist in den Achslöchern für die Lager die Oberseite der Löcher schlecht ausgeformt, was am fehlenden Lüfter für die Werkstückkühlung liegt. (Ich verwende hier PLA)

Es zieht Fäden und so:

Die Einstellung für Retrakt, das zurückziehen des Filamentfadens beim „überspringen“ von Lücken in denen nicht gedruckt wird, muss noch eingestellt werden. Ich habe ja einen Bowden-Extruder, also der heiße Extruder mit dem Materialvorschub nicht in einer Einheit, sondern mit einem Schlauch dazwischen, durch den das Material zur Schmelzzone vorgeschoben wird. Das macht höhere Einstellungen notwendig als man das vom direkten Antrieb am Druckkopf kennt. Ich habe durch versuche herausgefunden, das 3,5mm bei meinem Aufbau ganz gut funktionieren.

Dabei ist der 4/2mm Teflon-Schlauch 65cm lang und 1,75er Filament drinn.

Folgefehler herausquellendes Material:

Mein Extruder ist ein China „All Metal Hotend“. Der Aufbau ist dem britischen E3D Hotend nachempfunden. Der Kühlkörper und der Wärmeisolator aus Edelstahl (ein hohlgebohrter 6mm Gewindestab, der an einer Stelle eine sehr geringe Wandstärke hat) ist für 3mm Filamentdurchmesser passend, im Inneren ist für das 1.75mm Material ein Teflonschlauch bis auf die oberseite der Düse eingesteckt.

Erstmal kam es bei 4.5mm Retakt zur totalen Verstopfung, weil der Teflonschlauch hochgerutscht ist und das verflüssigte PLA am kalten Metall der Hitzebarriere festgeklebt ist. Das ist ein Problem und erfordert eine konstruktive Änderung. Ich habe die Düse oben 2mm tief aufgebohrt und einen neuen längeren Schlauch bis in die Düse gesteckt. Ist so zwar nicht mehr „All Metal“, taugt aber besser für den Druck mit PLA.

Dann war auch das herausquellen des Materials besser. Sowohl die Düse, als auch die Hitzebarriere haben keine glattgedrehten Enden (Chinaqualität eben), weshalb sich hier beim zusammenschrauben keine Abdichtung ergibt. Teflonband wollte ich keins reinwickeln, da das auch nicht lange hält. Meine Maßnahme die bisher dicht hält ist viel altmodischer und gar nicht hochtechnisch:

Ich habe die beiden Oberflächen von Hand über Kreuz glattgefeilt, mir aus dünner Pappe einen Dichtungsring ausgeschnitten und die Pappedichtung über den Teflonschlauch gefädelt, und dann alles zusammengeschraubt. Taugt.

Düsengewinde ist übrigens metrisches M6 Gewinde.

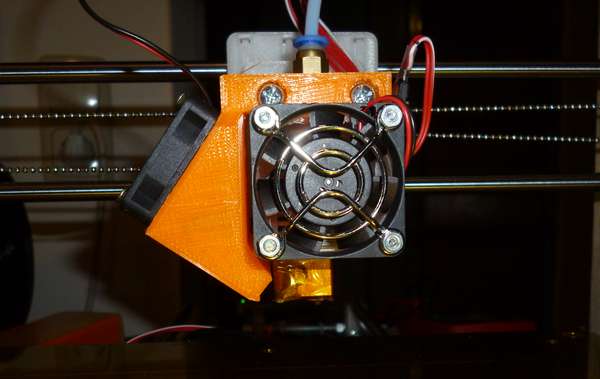

Für den aktiven Lüfter fürs Werkstück habe ich eine Luftdüse konstruiert und mit dem CTC Drucker ausgedruckt:

Die Konstruktion ist, wie man sieht, einfach gehalten. Der kleine 40x40mm Lüfter hat 12V 180mA, ist also etwas stärker und macht durch die vergleichsweise große Öffnung ganz schön viel Wind (und Lärm, kann aber im Repetier/im Slicer per PWM langsamer eingestellt werden).

Praktisch ist, das ich gleich die Befestigungsschrauben vom Hotend-halter für den Lüfter mitverwenden kann. Das Hotend kann sowohl mit als auch ohne Lüfter angeschraubt werden.

Die Düse rechts und damit auch die ausgedruckte Wurst liegt im Windschatten des Heizblocks, deshalb habe ich den dann nochmal um 180 grad gedreht und dafür dann die andere Seite ein wenig Wärmeisoliert. So liegt die „frischgelegte Wurst“ besser im Wind 🙂

Doch nochmal zurück zum schlechten Materialfluss. Zwei Testwürfel zum finden der korrekten Einstellungen später war ich immernoch unzufrieden, trat mehr oder weniger auf der Stelle. Irgendwas passte ganz und gar nicht.

Auf der dem Lüfter abgewandten Seite wurden die Ecken nicht gut gedruckt, die Würste kräuselten sich und schmolzen nicht richtig zusammen. Auch nach dem Drehen des Heizblocks um den Windschatten zu verkleinern. An der Kühlung lag es wohl nicht.

Ein Test mit einem Temperaturmeßgerät mit Typ K Thermoelement brachte dann ein weiteres Problem an den Tag: Die Düsentemperatur wurde im Hostprogramm 25 grad zu hoch angezeigt, die Düse hatte also gar nicht 200 grad, sondern nur 175. Und das, obwohl bei Zimmertemperatur der Wert genau stimmte. Da man nicht genau weiss, was die Chinesen da für einen Thermistor eingebaut haben, habe ich mal die onlineshops abgegrast was die so verkaufen, und tatsächlich, einer gab an sein Thermistor entspräche dem Kennfeld Nummer 8 in der Firmware.

Also die Arduino-IDE aufgerufen und nachgesehen, tatsächlich, auch Nummer 8 ist ein 100k Thermistor, jedoch mit einer abweichenden Kennlinie. Nach Neukompilieren und Aufspielen der geänderten Firmware stimmt die Temperatur nun im kalten und im heißen Zustand, und nun werden auch die Ecken beim Testwürfel besser.