Eeendlich hab ich auch den AVR-Transistortester nachgebaut.

Die Tüte mit den Bauteilen lag schon einige Zeit hier….

Wie immer fehlte natürlich etwas: die 0.1% Widerstände für die Messschaltung. :/

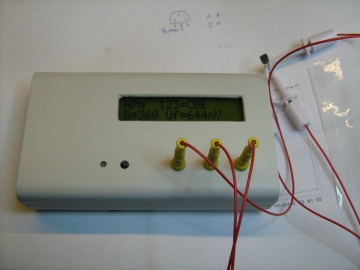

Das ganze Ding passt zusammen mit einer Batterie in ein SD10-GR Gehäuse von Reichelt (Kostet weniger als 1 Taler).

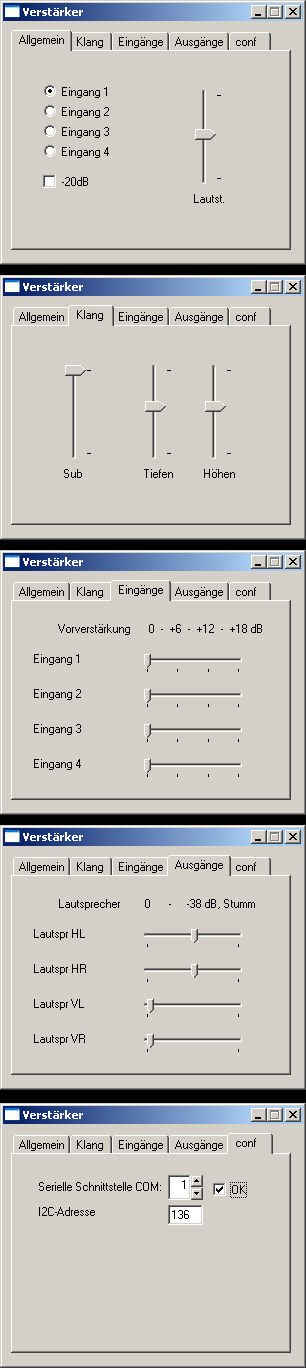

Viel Aufwand war das herausfinden, welche Version denn eigentlich die aktuellste, weitentwickelste nun ist.

Ich hab Stundenlang irgendwelche kilometerlangen Threads auf „µC“.net gelesen, die wiederrum mehrfach auf weitere kilometerlange Threads verwiesen haben.

Also:

Alte Version: http://www.mikrocontroller.net/articles/AVR-Transistortester

Neue weiterentwickelte Version: http://www.mikrocontroller.net/articles/AVR_Transistortester

Letzte „offizielle“ im SVN: http://www.mikrocontroller.net/svnbrowser/transistortester/ (man MUSS das Tar archiv herunterladen, online dateien ansehen geht nicht)

Sehr geschickt wurde eine URL gewählt, die auf den ersten Blick klar erkennbar macht, das es sich bei einem um die weiterentwickelte Version handelt. …

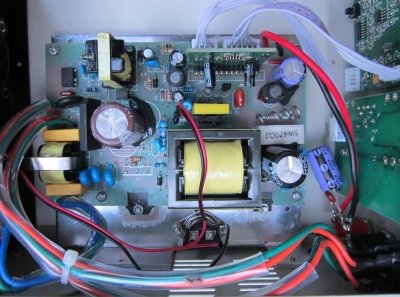

Ich habe die version „Strip grid“ als Schaltungsgrundlage mit einem Atmel Mega168 nachgebaut, und eine einseitige Leiterplatte angefertigt.

Irgendwie gabs trotz googeln nix gescheites zu finden, waren alles Doppelseitige/SMD Entwürfe.

Murphy hat freilich zugeschlagen, und irgendwie ist beim Drucken der „Mirror“ haken gesetzt gewesen, was ich mir nicht erklaeren kann.

Das hat dazu geführt, das ich eine spiegelverkehrte Platine hergestellt habe. Der Fehler ist mir zwar bei der Vorbereitung des Bestückens noch irgendwann aufgefallen, vor allem weil das Display die Kontakte auf der anderen Seite hatte…..

Aus Frust habe ich dann die Leiterplatte trotzdem verwendet, weil schon alles fertig gebohrt war und ich nicht nochmal anfangen wollte.

Deshalb ist die Bestückung ungewöhnlicherweise nun auf der Lötseite gelandet.

Nachdem dann alles fertig war, habe ich noch Fehler gefunden, die auf meine eigene Zerstreutheit und die späte stunde der Schaltplaneingabe zurückzuführen sind.

Das Display hatte keinen Strom und weigerte sich jeder Funktion, trotz aller versuche die richtige Kontrastspannung einzustellen.

Der AVR hatte als Batteriespannung die +5V vom Spannungsregler angelegt und schaltete sich immer wieder sofort aus, wegen leerer Batterie.

Ein draht von PD0 zu einem Transistor fehlte und sorgte dafür das sich der Tester sehr sehr schnell nach benutzung abschaltete, so das man gar keine Zeit hatte die Messwerte abzulesen.

Am Ende ist aber dennoch etwas ganz brauchbares herausgekommen.

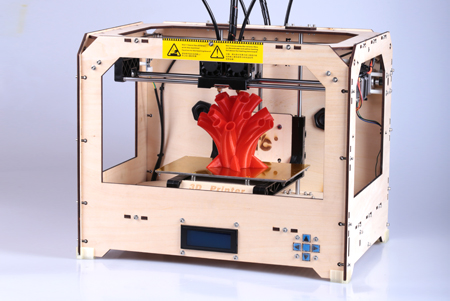

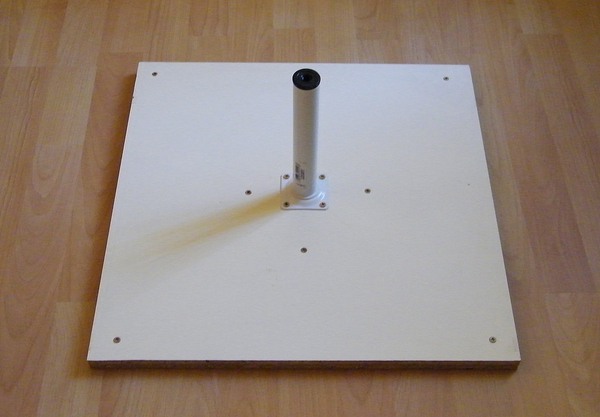

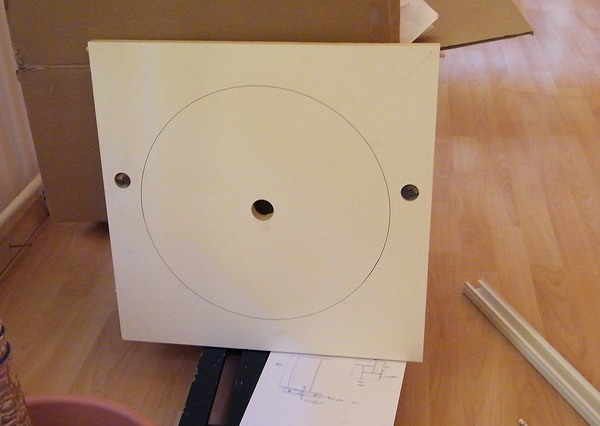

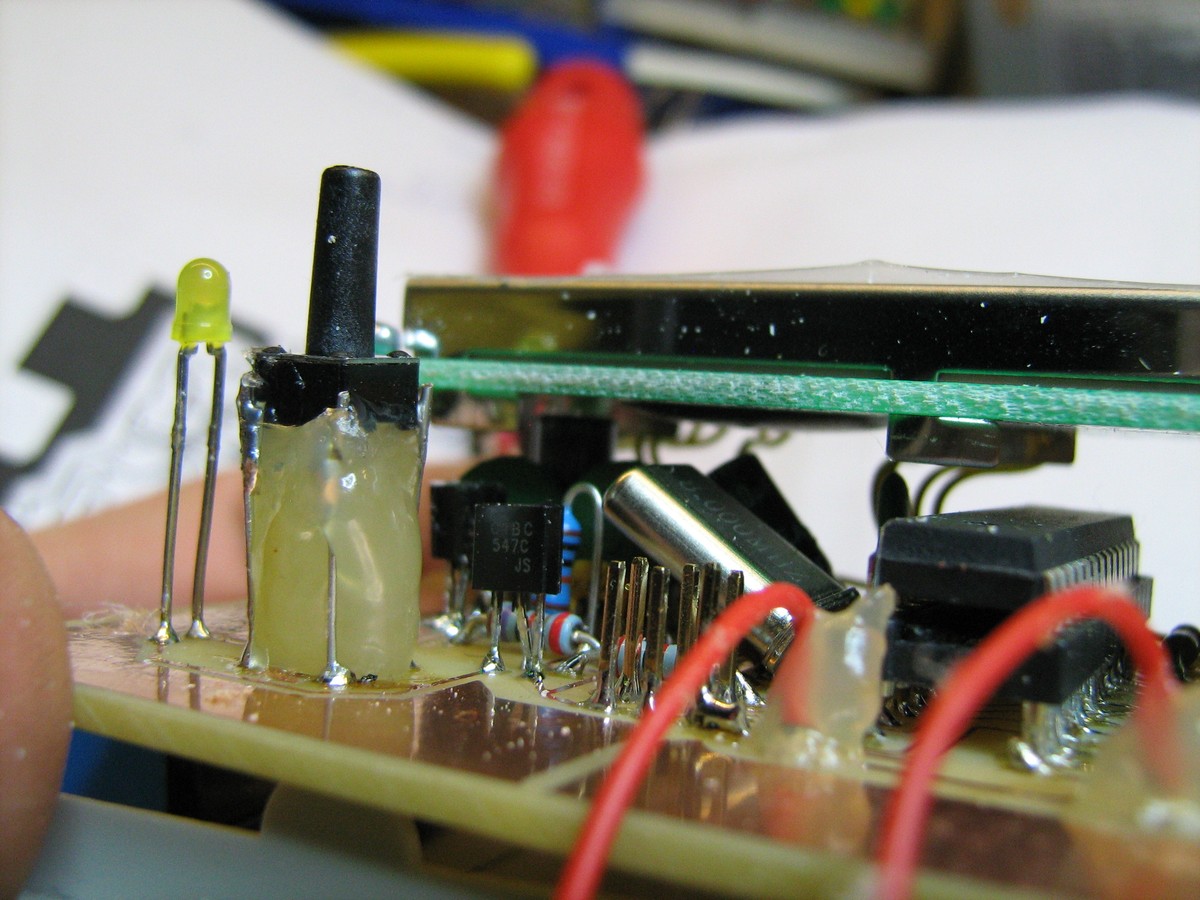

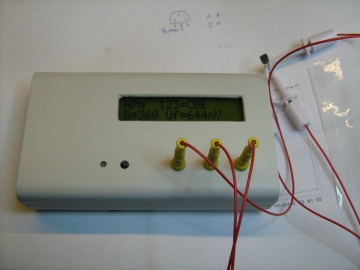

Hier ein paar Fotos:

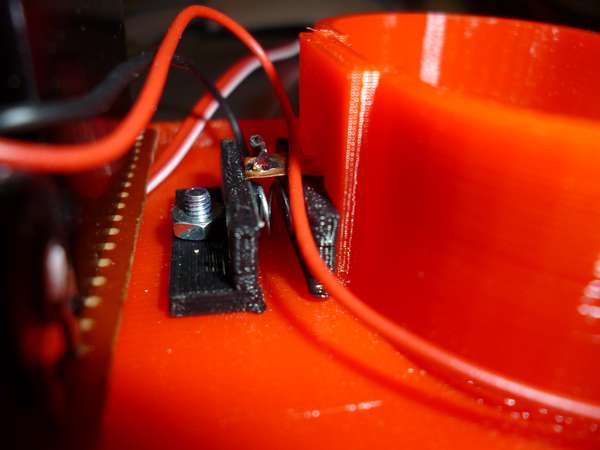

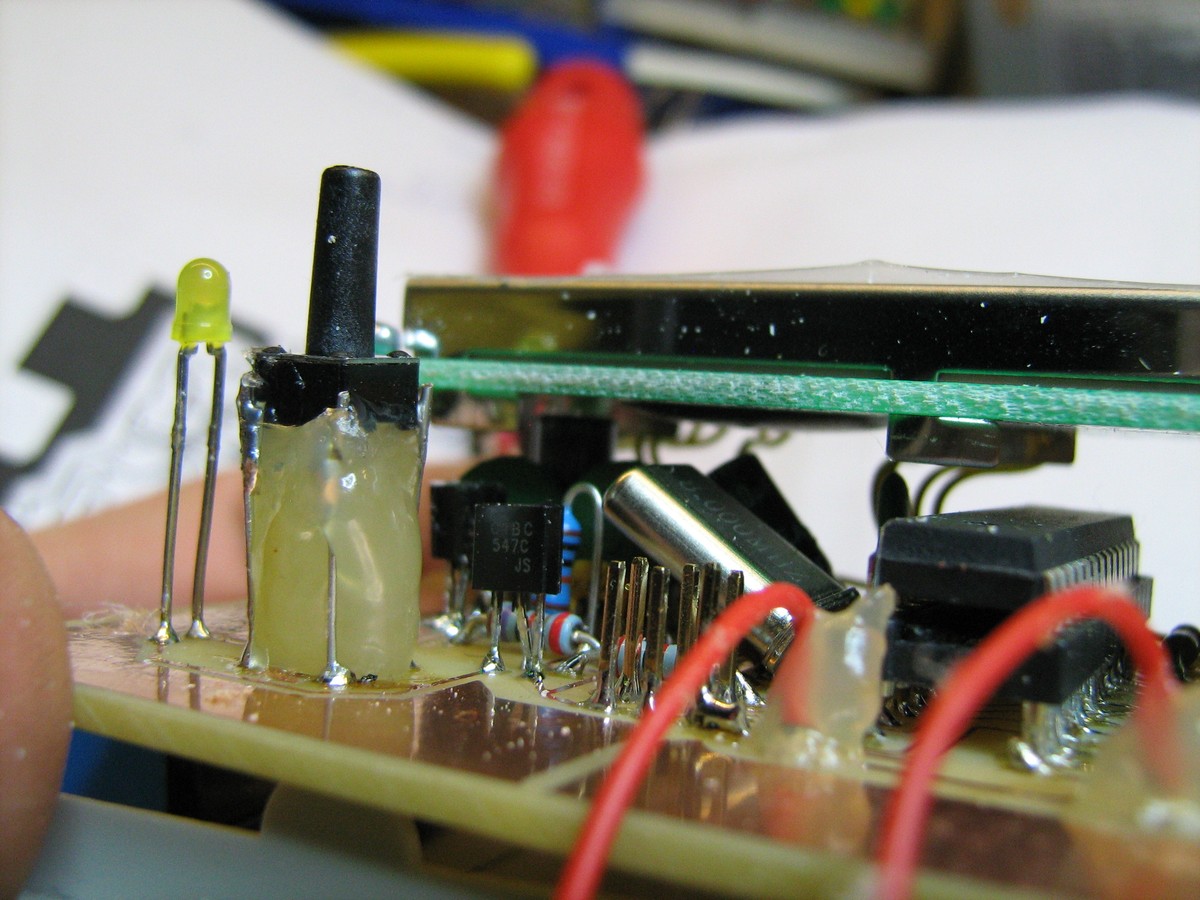

Es gibt keine preiswerten Taster mit 22mm langen knubbel. Deshalb hab ich 4 Bauteildrähtchen eingelötet, den Taster (12mm Kurzhubtaster) an einem Bein angelötet und die richtige Stellung ausprobiert, dann die restlichen 3 verlötet und zur Stabilität einen Sitz aus Heisskleber gebaut 🙂

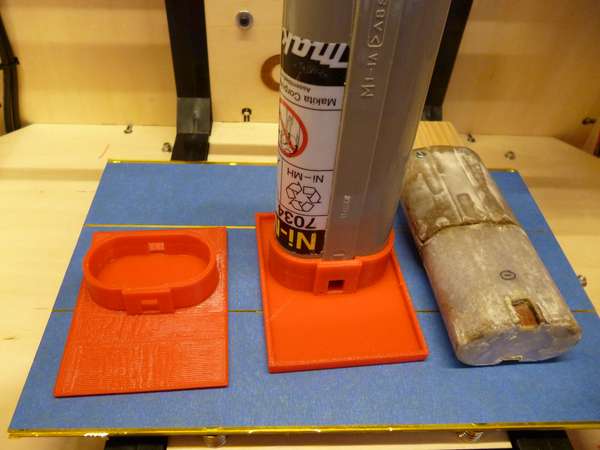

Oberhalb vom den Transistor sieht man die zwei grünen keramik-Schreibenkondensatoren und dahinter einen Elko. Das Problem bei dem Aufbau ist die Höhe der Bauteile und das flache Gehäuse. 15mm Distanzhülsen zur Montage des Displays waren leider 2mm zu lang, da ging der Deckel nicht mehr zu 🙁 Daher die Lösung mit 10mm und den zwischengelegten M3 Muttern und dem schiefen Quarz.

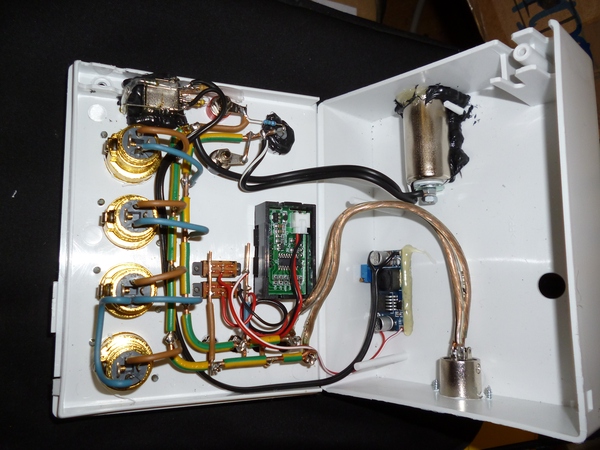

Es gibt zwei getrennte Masseflächen. Auf dem bild oben zu sehen ist Analog Masse, die alle Bauteile der Messschaltung nahezu umschließt. (Spannungsreferenz, kondi des ADC-Wandlers und so)

Unten die Masse von Stromversorgung und Display und Spannungsregler.

Zusammengeführt sind sie mit einer Brücke unter dem IC direkt am beinchen des AVR mit dem Abblockkondensator.

Fehler im Layout musste ich dann auch mit einzelnen langen Drahtbrücken korrigieren.

Lange stiftleisten um das Display direkt auf ne Buchsenleiste auf der Platine anstecken zu können hatte ich keine da, also gabs da auch Drahtbrücken.

Und funktionieren tuts nun auch noch. Ein BC337-40 an den Messstrippen. Die Buchsen sind 2mm Laborbuchsen von Hirschmann, gibts bei Reichelt. 4mm waren mir zu globig.

Die Testclips gibts bei DX.com im 20er Beutel sehr günstig.

Den Trick mit der LED und dem Gehäuseloch links vom Schalter hab ich hier beschrieben: http://www.fingers-welt.de/phpBB/viewtopic.php?f=14&t=85&p=20008#p20008

P.S. die Gehäuse verschließe ich fest, indem ich einen Streifen Tesa Kristallklar komplett um das Handgehäuse über die Fuge der Halbschalen klebe.