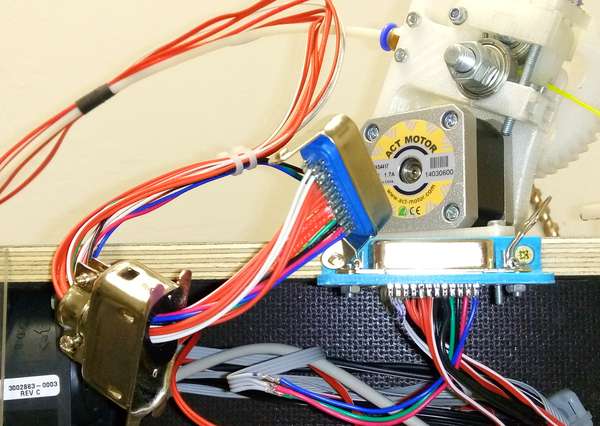

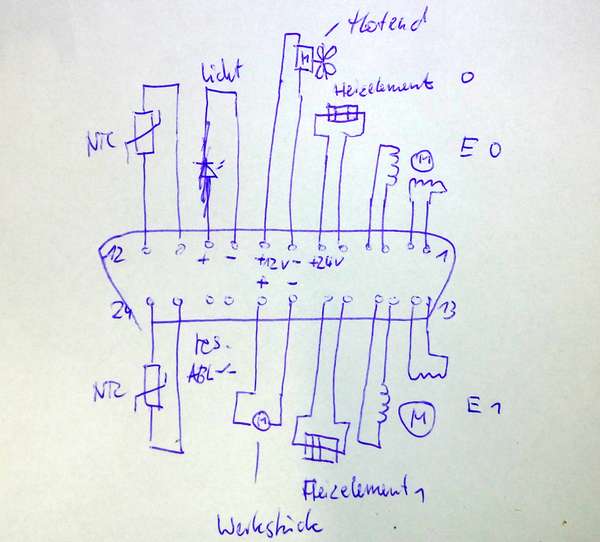

Seit ich den Reprap Prusa I3 Drucker gebaut habe, sind meine beiden Gewindestäbe der senkrechten Z-Achse mit einer Kugelkette verbunden. Wegen der manuellen Verstellmöglichkeit wollte ich nur einen Schrittmotor für beide Achsen einsetzen.

Diese Kugelketten hatte ich ganz am Anfang an allen 3 Achsen.

Leider sind die kugelketten nicht so gut geeignet, weil sich die Verbindungen zwischen den Kugeln und den Stiften dazwischen leider abnutzen und die Kette dadurch immer länger wird, und so ihre Spannung verliert und immer wieder nachgespannt werden muss. Auch ist die übertragbare Kraft sehr begrenzt, was besonders beim bewegten Drucktisch schnell zum überspringen der Kugeln am Antriebsrad des Motors führen kann.

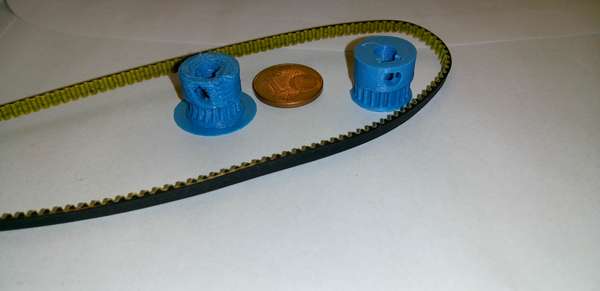

Leider sind aber geschlossene / endlose zahnriemen in der kleinen Abmessung aber mit so großer Länge nicht kostengünstig zu beschaffen. Es gibt als Notlösung die Möglichkeit den Riemen schräg abzuschneiden und das Neoprengummi an der Schnittkante zu verkleben, so dass ein geschlossener Riemen entsteht, jedoch verbindet man damit nicht die im Gummi befindlichen Glasfaser-zugstränge, so das hier immer eine Schwachstelle bleibt.

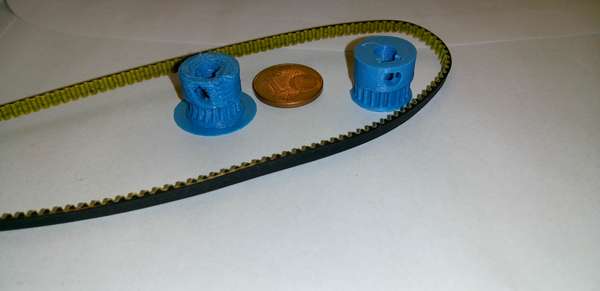

Wie es aber der Zufall will, ist mir in einem Karton mit Baugruppen aus einem alten Flachbettscanner ein schöner kleiner geschlossener Zahnriemen in die Hände gefallen.

Also frisch ans Werk, der Riemen will in den Drucker:

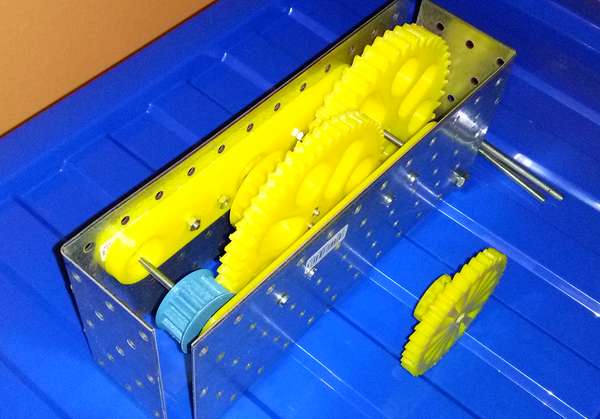

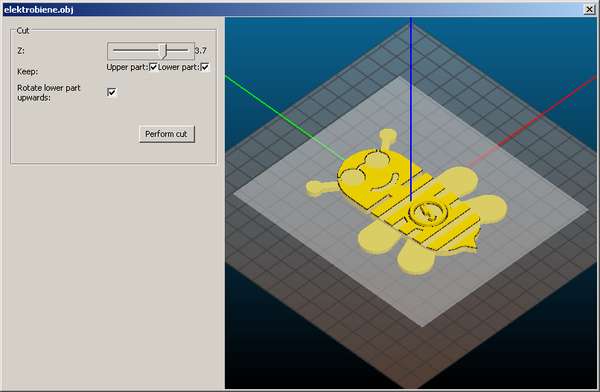

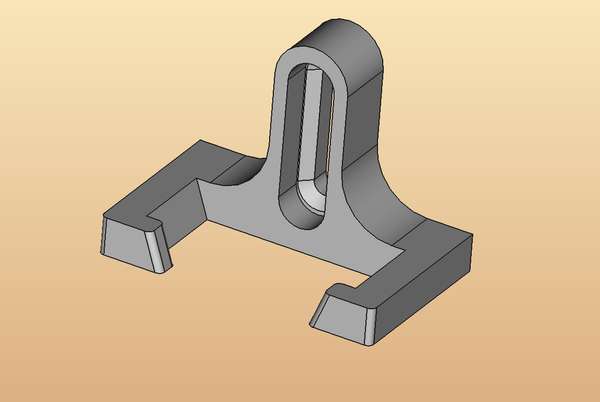

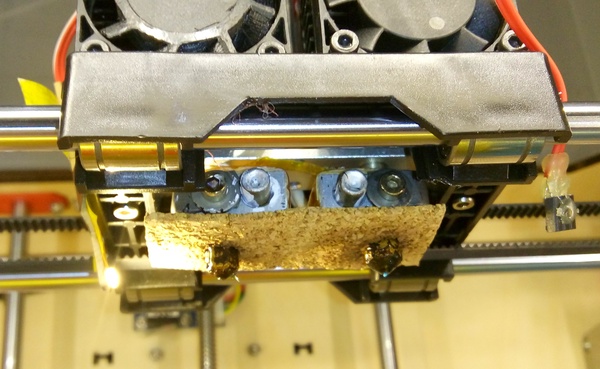

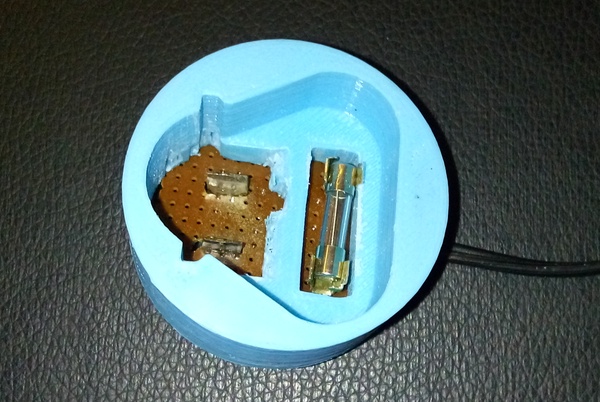

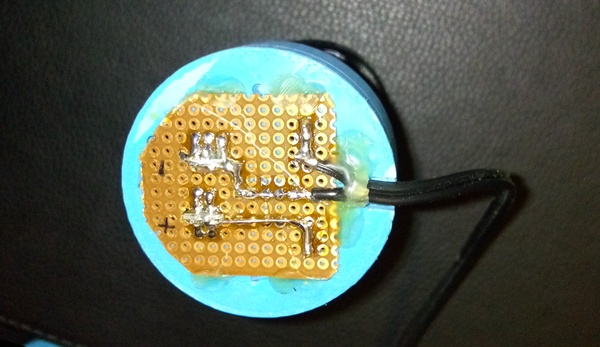

Mit dem 3D-Drucker werden Antriebsräder genau passend für den Riemen improvisiert. Der Linke war ein Reinfall, aber mit extra Kühlung werden auch so kleine Teile möglich.

Da der Drucker bei so kleinen Maßen mit seiner 0,4mm Düse sowiso nicht so genau arbeitet, habe ich einfach die Zahnradfunktion des CAD-Programms verwendet um das Rädchen zu konstruieren. Die Näherung ist ausreichend für diesen Zweck.

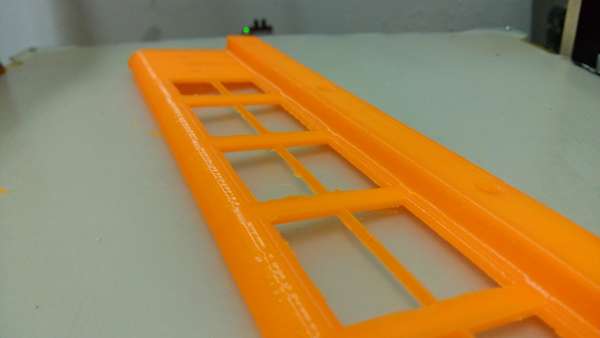

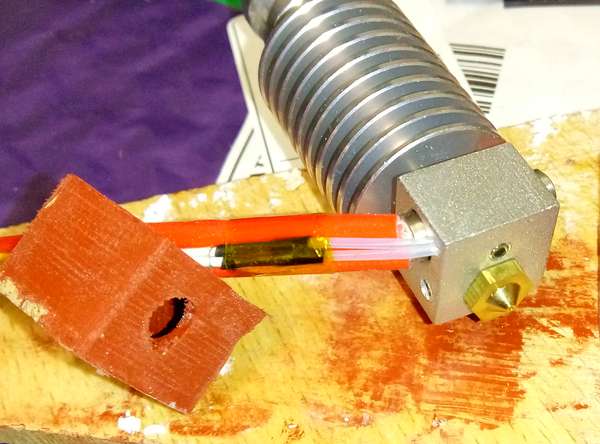

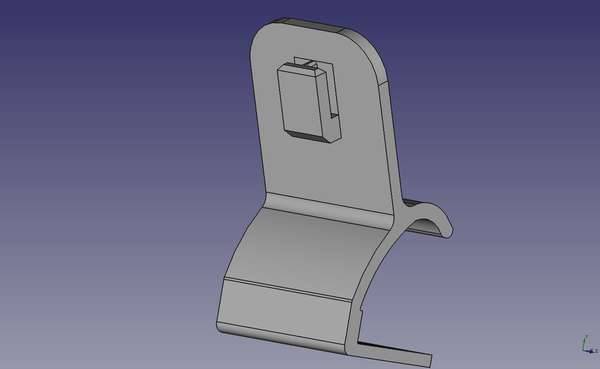

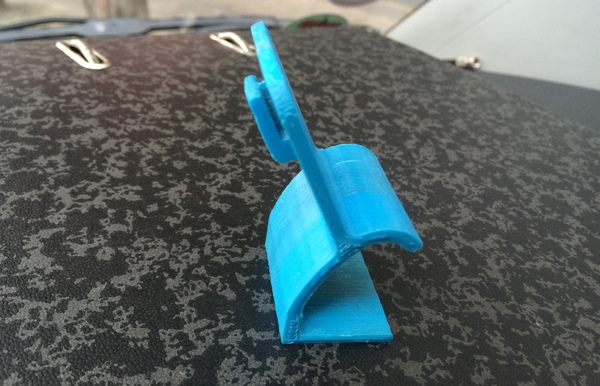

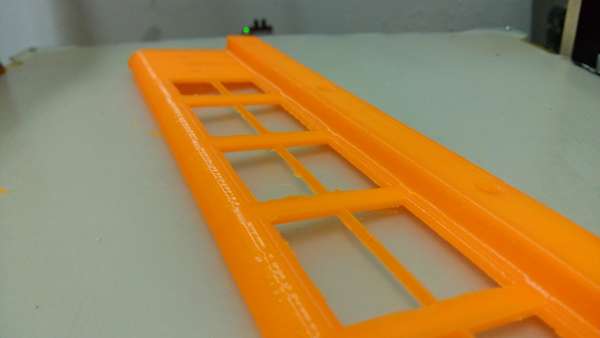

Als nächstes bekommt der Koppeltrieb nun einen Schutz im mittleren Bereich, da der Kabelbaum des Extruders in letzter Zeit etwas erschlafft und schon recht nahe an der Kugelkette hin. Damit das nicht miteinander kollidieren kann wird dieses Teil nun oben angeschraubt.

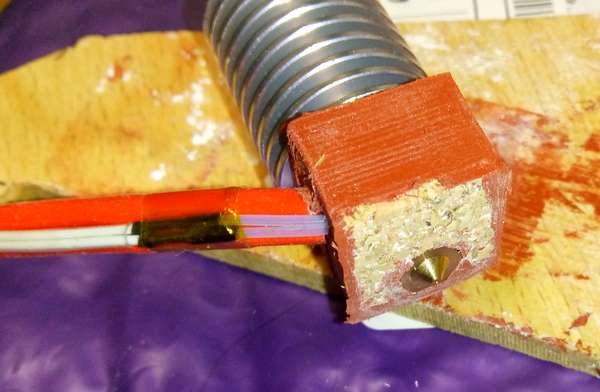

Da ich gerade die Heizdüse gegen eine andere getauscht habe passen mal wieder die Parameter für den Druck nicht mehr ganz und es gibt in den Ausschnitten solche kleinen Fäden, die sich aber leicht entfernen lassen.

Trotz der Höhe von 27cm und dem Geschaukel durch die Bewegte Y-Achse (Druckbett) beim Prusa Drucker ist das Teil gut geworden.

Layerhöhe war 0,3,

Nunus3d-PLA orange, gedruckt bei 190 grad mit Volcano Hotend

78mm/s bei 2200/2800 acceleration (y/x)

Das Teil ist 2,5mm dick und nahezu massiv.

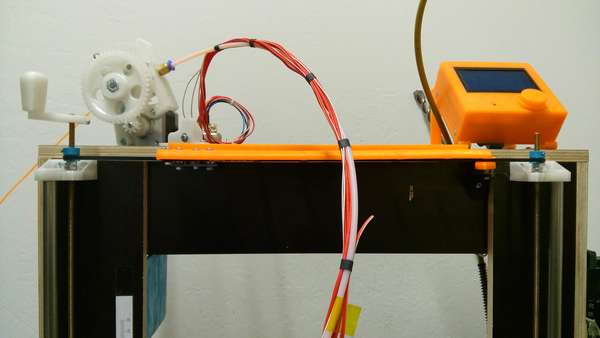

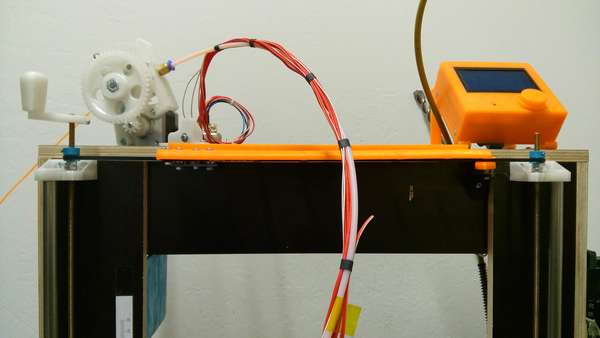

Im Bild sieht man wo das Teil hingehört.

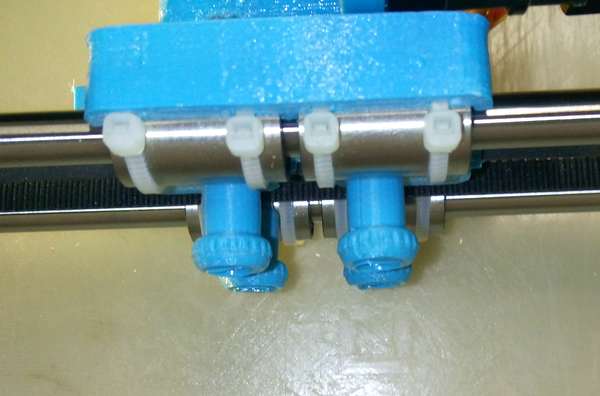

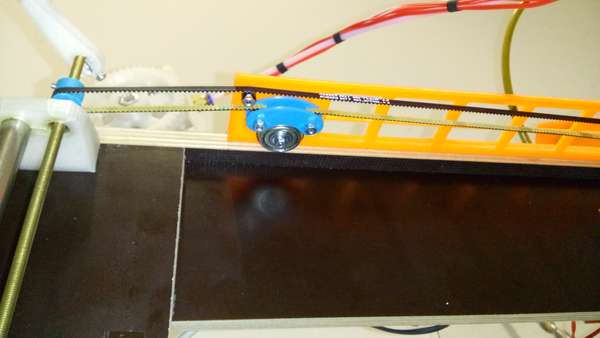

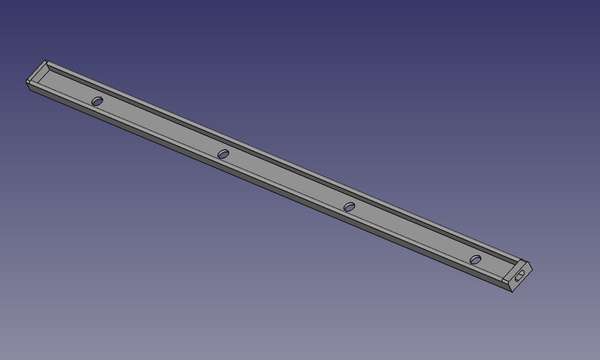

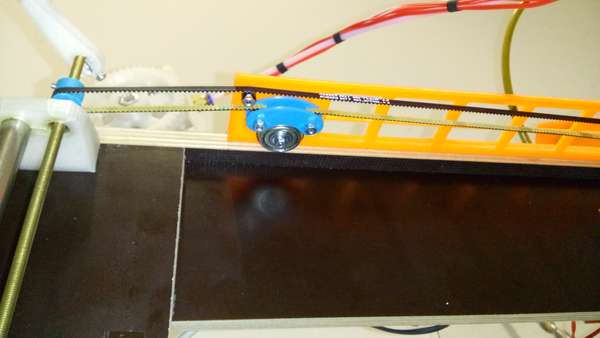

Ein kleines Detail ist dabei noch zu nennen: Da der Riemen aus dem Scanner etwas zu lang ist, musste ich noch eine Spannvorrichtung vorsehen, die 5cm vom Riemen „verschwinden lassen kann“.

Mit einer kleinen Führung und 3 Kugellagern konnte diese Spannvorrichtung gleich in das Bauteil integriert werden.