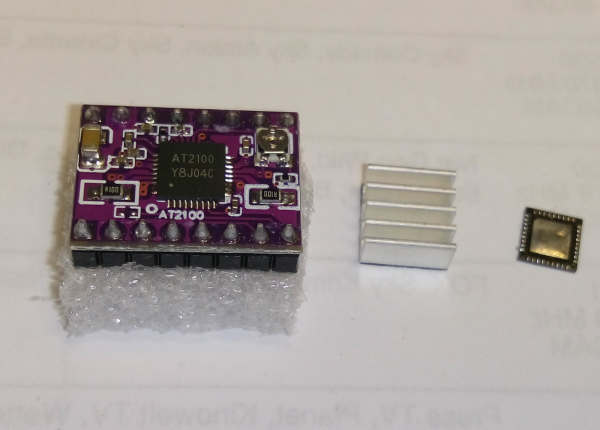

Wie ich bereits im 3DDC-Forum meldete, bin ich auf der Aliexpress-Plattform auf diese AT2100 Motortreiber gestoßen.

Diese Schrittmotortreiber sind deshalb interessant, weil sie wie die Trinamic (z.B. TMC2100) Motortreiber im 1/16 Mikroschrittbetrieb die Mikroschritte nochmals 8fach interpolieren. Das bringt erhebliche Vorteile in der Lautstärke der Motoren.

Leider habe ich zu den AT2100 Modulen keinerlei Dokumentation gefunden, auch ein technisches Datenblatt zum verwendeten Chip konnte ich nicht auftreiben.

Deshalb hier ein wenig reverse engeneering gefolgt von ein paar praktischen Erfahrungen.

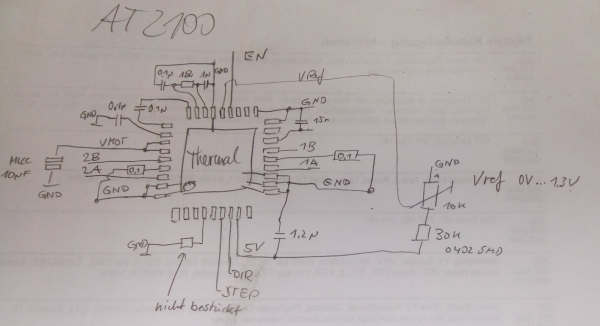

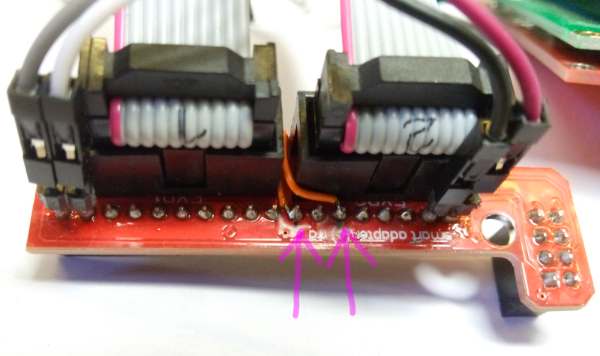

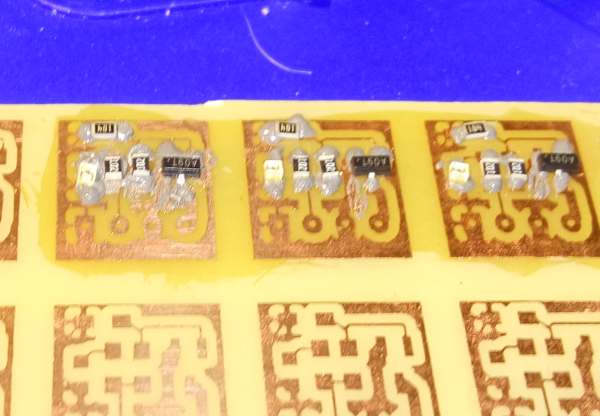

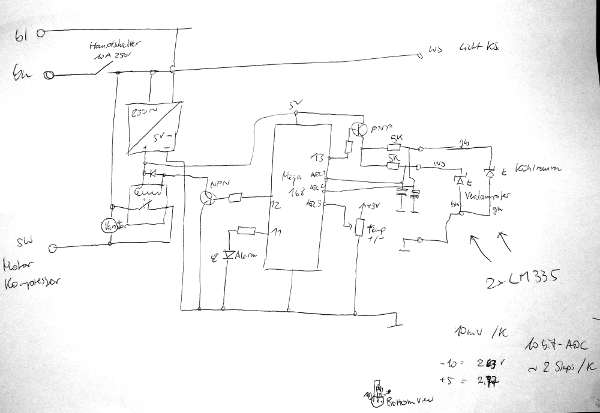

Ich habe den IC abgelötet und dann die Platine ein wenig durchgepiept und die Bauteile gemessen.

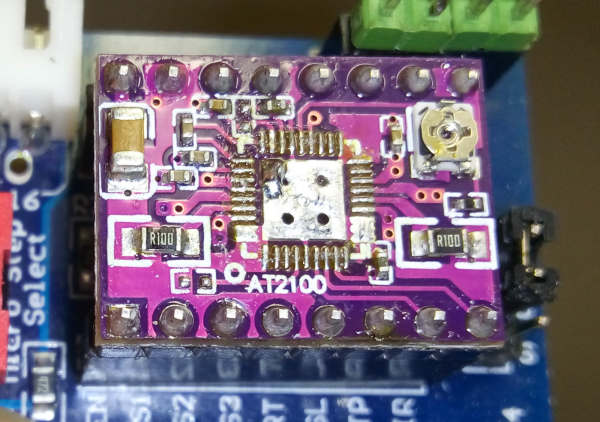

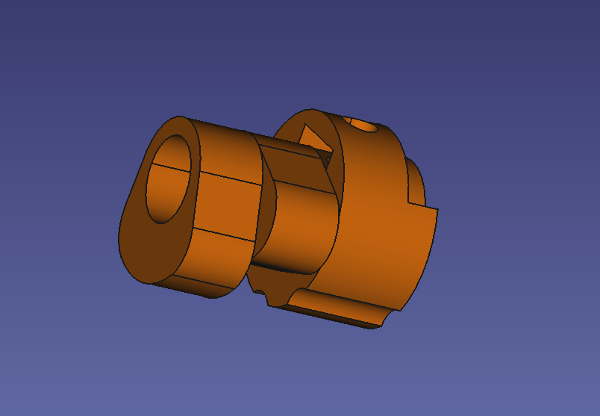

Die Schaltung ist überschaubar. Zwei Shuntwiderstände zum Messen des Motorspulenstroms, ein Poti zum Einstellen einer Referenzspannung für den Motorstrom.

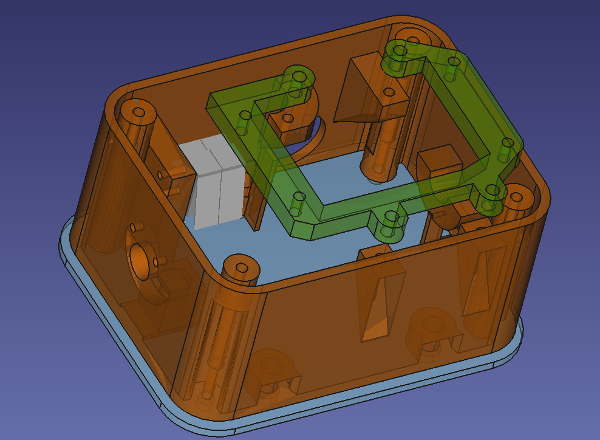

Das Thermaldesign.. Wie die üblichen A4988 und DRV8825 ist die Platine verkehrtherum, und der Kühlkörper klebt oben auf dem Chipgehäuse. Besser wäre die Kühlung über die Platinenrückseite, die mit 5 thermal vias mit dem Thermal Pad des ICs verbunden ist. Die Treiber werden jedoch nicht so heiß wie die Trinamics, so dass sich das Modul in der Praxis dennoch ganz gut schlägt.

Technische Daten habe ich überhaupt nur in der Angebotsbeschreibung bei Aliexpress gefunden, was immer mit Vorsicht zu genießen ist.

Erfahrungswerte:

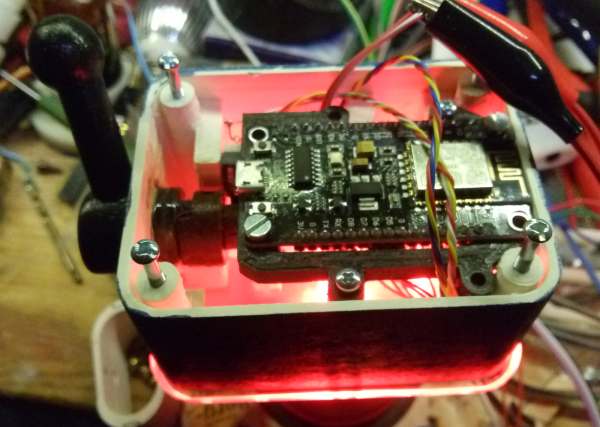

Mit den üblichen 1,7….2,5A Motoren kann der Motorstrom ordentlich aufgedreht werden, 1….1,2V Vref passt gut für den Start. Mit zwei verschiedenen NEMA17 Motoren konnte ich etwas mehr als 15 Ksteps/s (1/16 mikroschritte) bei 24V Vmot erreichen.

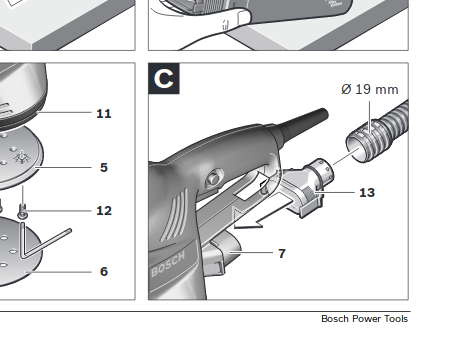

Der Kühlkörper (oder noch besser ein größerer) sollte dabei angebracht werden.

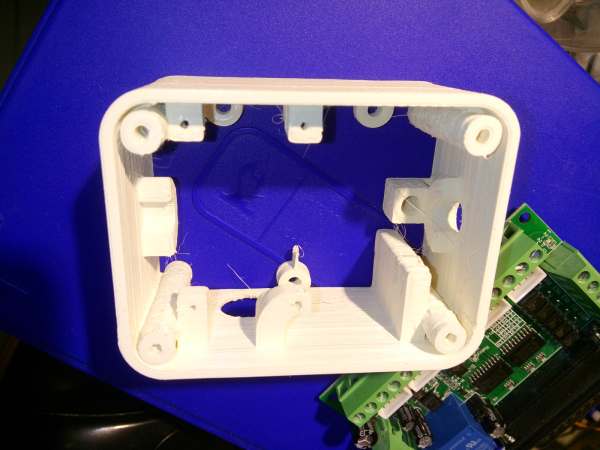

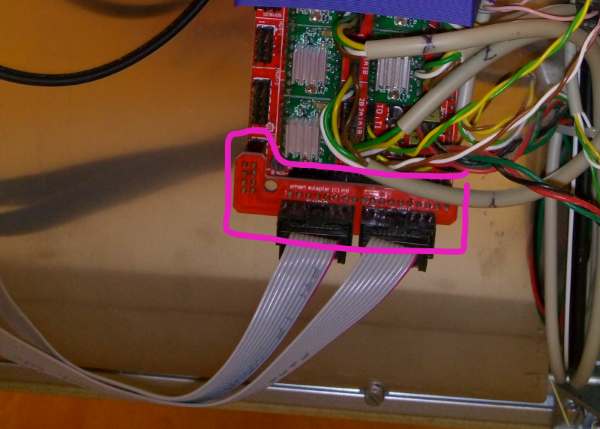

Die Treiber sind fest auf 1/16 mikroschritte in der Ansteuerung und virtuell 1/256 Mikroschritte am Motor eingestellt. Irgendwelche Modi oder anderes Stepping ist bei diesen Modulen nicht vorgesehen, da die entsprechenden Pins am Polulu kompatiblen Sockel nicht belegt sind. Es kann also ohne Rücksicht auf vorherige Settings dieser Treiber im Austausch auf vorhandene Boards gesteckt werden. Dabei natürlich wie immer die Orientierung beachten, am Besten anhand der Motorpins. Die sind auf der Unterseite aufgedruckt.

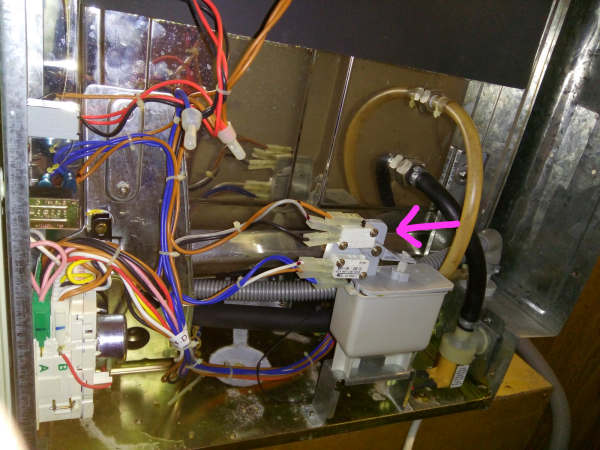

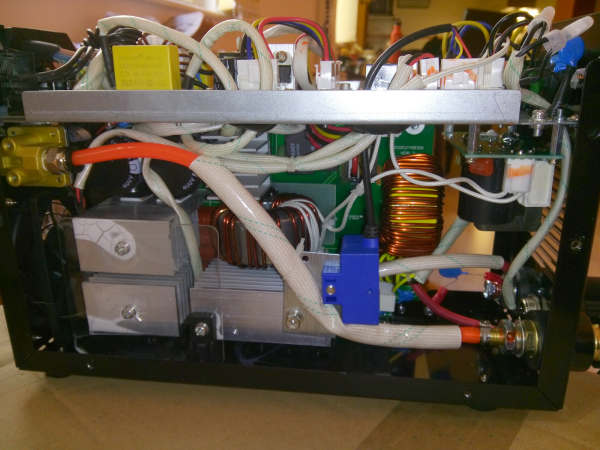

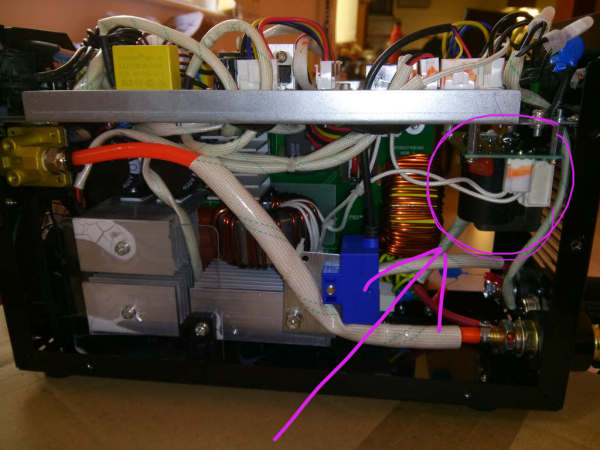

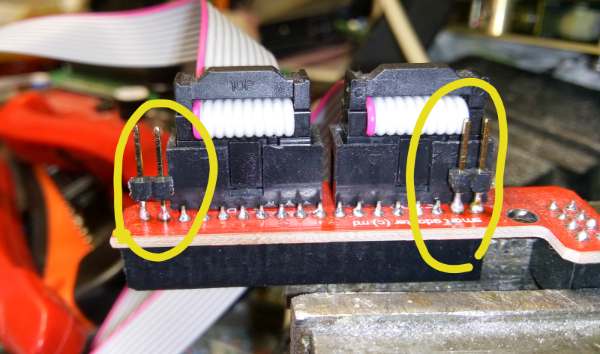

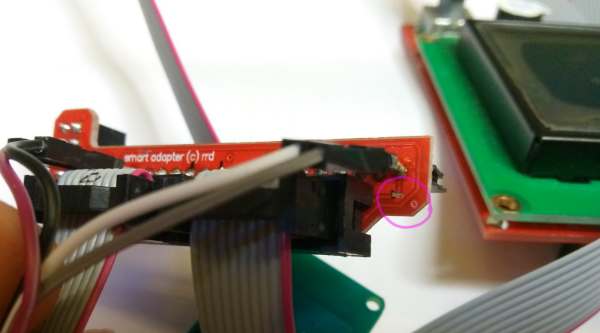

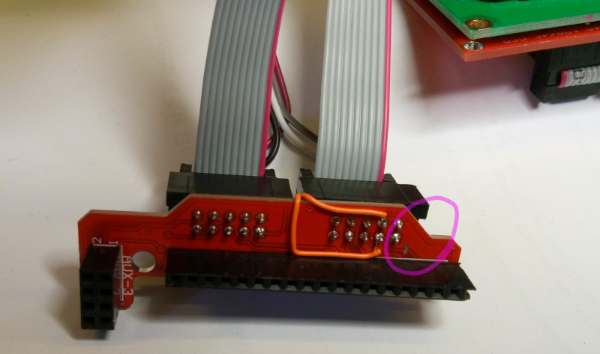

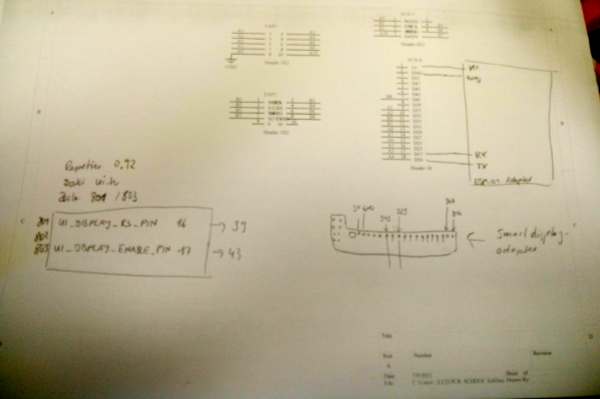

Was gibts noch zu sagen? Meine AT2100 habe ich in den Makerbot1-Klon „CTC Bizer“ mit dem mightyboard eingebaut (dabei müssen die Pinleisten ausgelötet und auf der Bestückungsseite wieder eingelötet werden), die Drehrichtung der Motoren ist 1:1 gleich zu den originalen A4982 Treibern (wie auch A4988 und TI DRV8825). Im gegensatz zu den originalen Trinamic TMC2100 ist mir aufgefallen, das die AT2100 Treiber an den kleinen Motoren im CTC nicht singen und rauschen und pfeifen bei Stillstand.

Wie Laut/Leise sind die Treiber wirklich?

Im Vergleich mit dem SpreadCycle-Betrieb der Trinamic erster generation (tmc2100) laufen die Motoren mit den AT2100 Treibern tatsächlich etwas rauher, wenn auch immer noch deutlich leiser als im echten 1/16 Mikroschrittbetrieb mit den originalen Allegro A4982.

Ich bin soweit zufrieden damit, da ich das Singen und Rauschen der Motoren so ohne den Wechsel der Motoren loswerden konnte, auch wenn die trinamic treiber noch etwas leiser waren. Preislich sind die AT2100 mit 4 USD (Stand 04/2019) auch günstig.