Neulich hatte ich schon ein wenig über Mikroskope geschrieben.

Wenn man nun tatsächlich etwas unter dem Mikroskop arbeitet wird einem nach kurzer Zeit bewusst, das das ziemlich unbequem ist. Da wäre es doch schöner, wenn da ein Monitor dran ist.

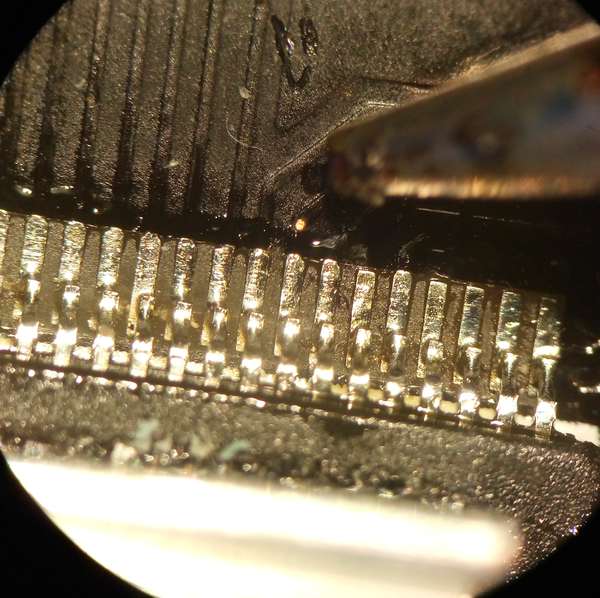

Da es zum darunter präzise arbeiten extrem störend ist, wenn zwischen dem Vorgang unter dem Mikroskop und der Sichtbarkeit auf dem Bildschirm eine Zeitverzögerung entsteht, habe ich billigste Analogtechnik ausgewählt. So kann das Bild verzögerungsfrei von der Kamera direkt zum Display, ganz ohne Computer dazwischen.

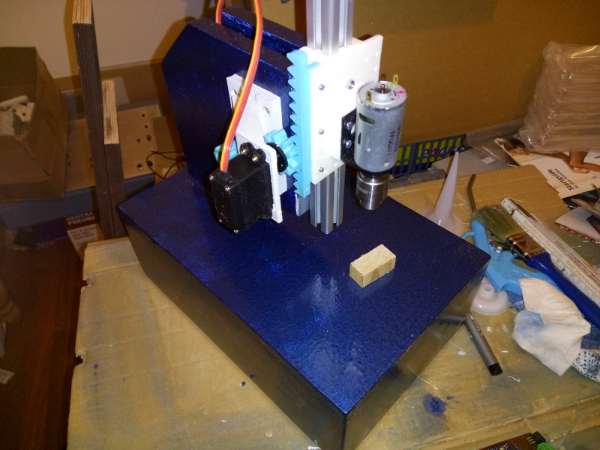

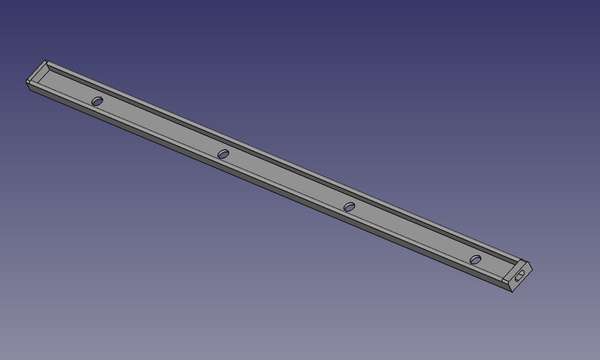

Damit das ganze am Mikroskop seinen Plat hat, habe ich mir eine Halterung ausgedacht, und mit dem 3D-Drucker hergestellt.

Die schwarzen Teile an der Rückseite des Mikroskops sind diese Spezialanfertigung. Der Halter besteht aus ASA-Kunststoff, welches sich mit Aceton auflösen und verschweißen lässt. Das untere rohrförmige Teil mit dem Clip am Sockel der Höhenverstellung ist ein Druckteil, die obere Ringhalterung unter der Rändelmutter ein zweites, welches mit dem Lösungsmittel angeschweißt ist. Obendrüber ein Flansch mit der Halterung für den Monitor, der bereits ein abenteuerliches Vorleben hatte.

Den Monitor habe ich vor ~10 Jahren als Monitor für eine Rückfahrkamera gekauft. Es war ein schwarzweiss-Überwachungskameramodul in der Ecke der Heckscheine an einem VW Caddy, und in der Ablageschale oben über der Mittelkonsole ein Halter für diesen Monitor. Das verbesserte das Einparken deutlich, da das nach hinten wieder enger zulaufende Fahrzeug verhindert, das man im Seitenspiegel das Ende vom Fahrzeugheck sehen kann.

Nachdem das einige Zeit gut funktioniert hatte, kam eine Diebesbande und warf mit Pflastersteinen bei vielen Fahrzeugen die Seitenscheiben ein, um irgendwelche „wertvollen“ Gegenstände den Besitzer wechseln zu lassen, so auch bei dem Fahrzeug mit diesem einfachen dummen Monitor. Der Schaden war natürlich weit größer als der Wert. Es gab eine Anzeige, die Polizei wollte auch gern Fotos von dem geklauten Gegenstand. Ich hatte welche.

Danach tat sich erstmal Monatelang gar nichts, bis plötzlich ein Anruf der Polizei mich erreichte. Ich solle doch mal zum Präsidium kommen, sie hätten da was zum abholen für mich.

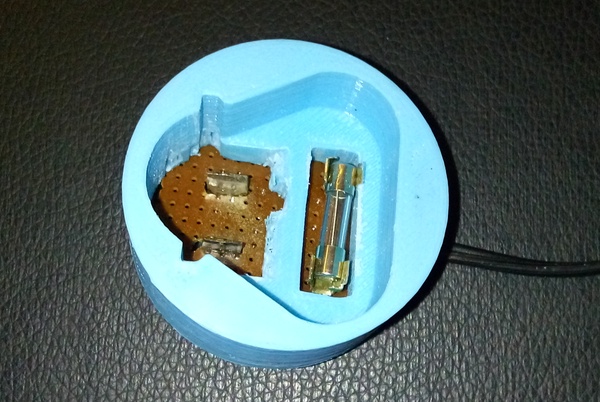

Ich erhielt diesen Monitor zurück, ohne das Schaltkästchen und mit abgerissenem Anschlußkabel. Der wurde dann für „kommende Projekte“ eingelagert und fristete sein Dasein ersteinmal lange in meinem Außenlager, bis ich mir einen am Mikroskop wünschte und mich glücklicherweise an das Ding erinnerte.

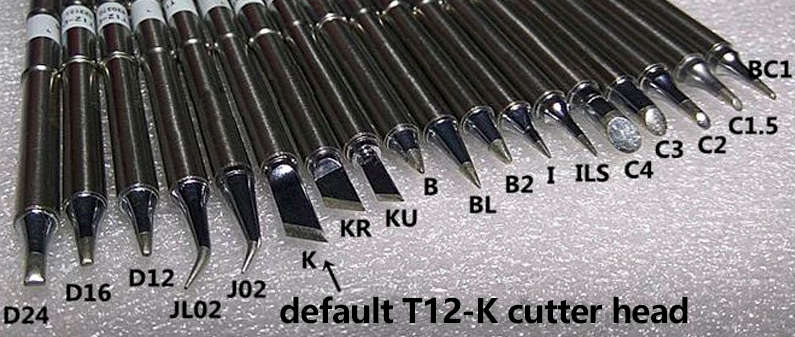

Hier noch ein Detailbild. Die Kamera sitzt stramm auf dem oberen Rand des Okulares. Die Okulare sind standardisiert (es gibt natürlich mehrere verschiedene Größen). Rechts habe ich ein „Weitfeld“ 10fach okular, welches beim Mikroskop ab Werk dabei war. Links habe ich ein 20faches nachgekauft, da die analogtechnik nicht allzuviel Bildauflösung bringt.

Nun kann man mit dem linken Auge ins rechte Okular sehen und hat einen breiteren Sichtbereich um die gesuchte Stelle anzuvisieren, und dann zum vergrößerten Kamerabild übergehen um daran zu arbeiten.

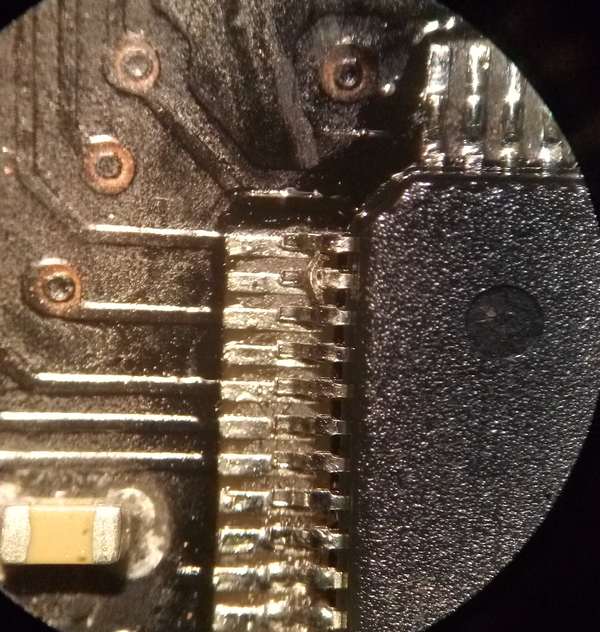

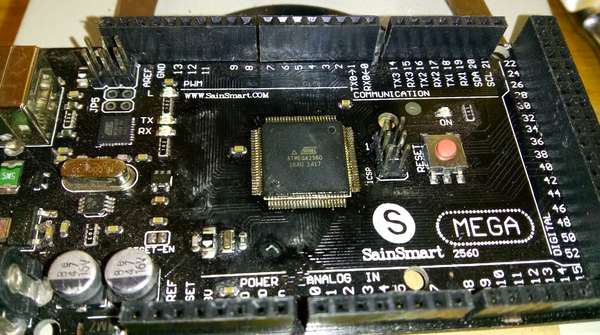

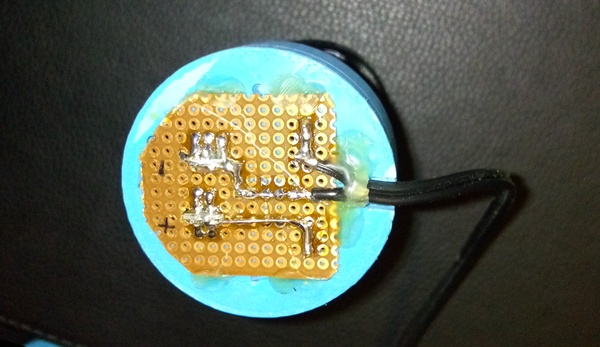

Das Bild im Monitor zeigt übrigens den Anschlussstecker der kleinen Elektronik die da auf dem Mikroskop liegt, es ist eine 13MP Autofokus Kamera aus einem Smartphone.